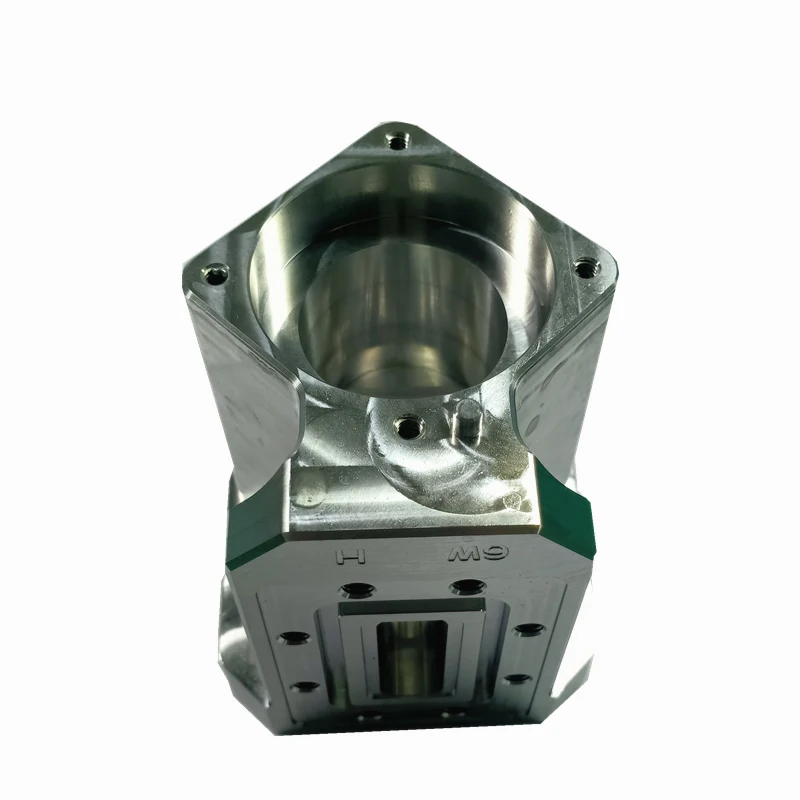

複雑なアルミニウム・ステンレス鋼部品向け5軸CNC設計および加工

当社の統合された5軸CNC設計および機械加工サービスにより、野心的なコンセプトを量産可能な現実へと変えてください。アルミニウムおよびステンレス鋼の両方から、複雑で高精度な部品の製造を専門としており、優れた性能とコスト効率を実現するために、部品の製造性設計(DFM)に関する専門的な分析を提供しています。3〜7日での単一プロトタイプの納品から量産まで、最先端の多軸加工技術により、比類ない幾何学的自由度と精度を保証します。深圳に拠点を置く当社メーカーの専門知識を活用して、開発サイクルを合理化し、リスクを低減し、革新的なアルミニウムおよびステンレス鋼部品をより迅速に市場に投入しましょう。

| 素材: | 鉄、亜鉛合金、アルミニウム合金、ステンレス鋼、アルミニウム | |||||||

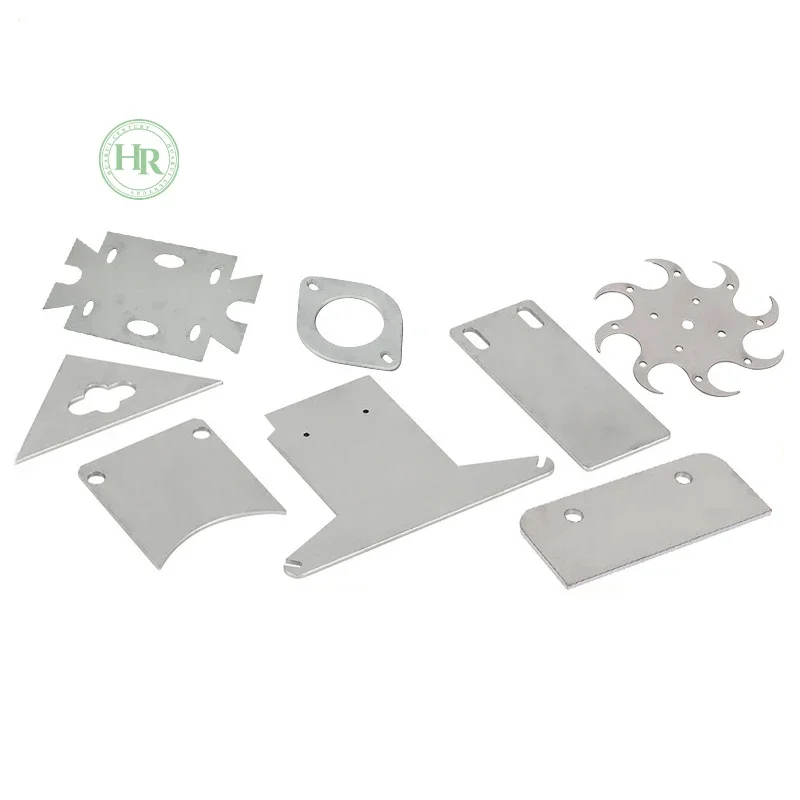

| プロセス: | ダイカスト、旋盤加工、ばね、CNC、プレス加工 | |||||||

| OEM: | 利用可能 | |||||||

| 最小発注数量: | 1pcs | |||||||

| 大量生産リードタイム: | 試験終了後 | |||||||

| サンプル時間: | 3~7日 | |||||||

| 支払い条件: | T/T、L/C、マネーグラム、ペイパル、現金、ウェスタンユニオン | |||||||

| 産地: | 中国、深圳 | |||||||

よくある質問

Q: あなたの会社は製造業か貿易業ですか?

A: 私たちは工業部品製造会社です。

Q: あなたの会社のR&D能力は何ですか?

A: 我々には金型設計や生産技術に応じた10人のR&D部門があります。

Q: あなたの会社の品質管理はどのようなものですか?

A: 当社はISO9001およびIATF16949のシステム認証を取得しています。専門の製品実験室と測定室を持ち、非常に専門的な試験・測定設備があります。原材料の入荷検査、製造中の製品品質管理、出荷商品の品質管理を行っています。

Q: 通常、貴社での見積り完成までにどのくらいかかりますか?

A: 異なる製品によっては、共通材料の使用や加工精度を考慮し、一般的には見積りは1〜2日で完了します。

Q: 通常の納品リードタイムはどれくらいですか?

A: 異なる製品タイプによりますが、通常POが確認後、納品までのリードタイムは5〜15日です。

革新を追求する中で、最も画期的な製品設計は、しばしば想像力ではなく、従来の製造方法の限界によって制約されます。複雑な形状や軽量構造、アルミニウムおよびステンレス鋼部品に対する厳しい材料要件は、有望なプロジェクトでさえも停滞させる可能性があります。当社のサービスは、こうした制約を打破するために設計されています。当社が提供するのは単なる機械加工ではなく、5軸CNC設計とマシニングに基づいた協働のパートナーシップです。設計段階での専門的な生産性分析と最先端のマルチアクシス加工技術を統合することで、アルミニウム部品およびステンレス鋼部品に関する最も高度なコンセプトが、実現可能であるだけでなく、性能、信頼性、そして効率的な生産に向けて最初から最適化されることを保証します。

リアルに合わせて設計する 初期製造洞察の戦略的価値

画面に限定されたデザインは仮説です 製造能力が 真のテストです 重要な戦略的価値をもたらすのです 重要な戦略的価値をもたらすのです 設計者達は 3Dモデルを 設計・製造能力 (DFM) の 詳細なレビューに 携わります 切削ツールに アクセスできない機能や ステンレス鋼の 歪みやすい薄い壁や アルミ部品の 不効率な材料の使用など 潜在的な問題を特定します 設計を設計の意図を損なうことなく 効率的な製造モデルに変えるために 設計の角度を提案したり 内半径を最適化したり 材料の代替品を推奨したりします この積極的な協働はリスクを軽減し 高額な中間設計を回避し 市場への投入時間を大幅に短縮します

2つの素材の世界を極める:同一プラットフォーム上のアルミニウムとステンレス鋼

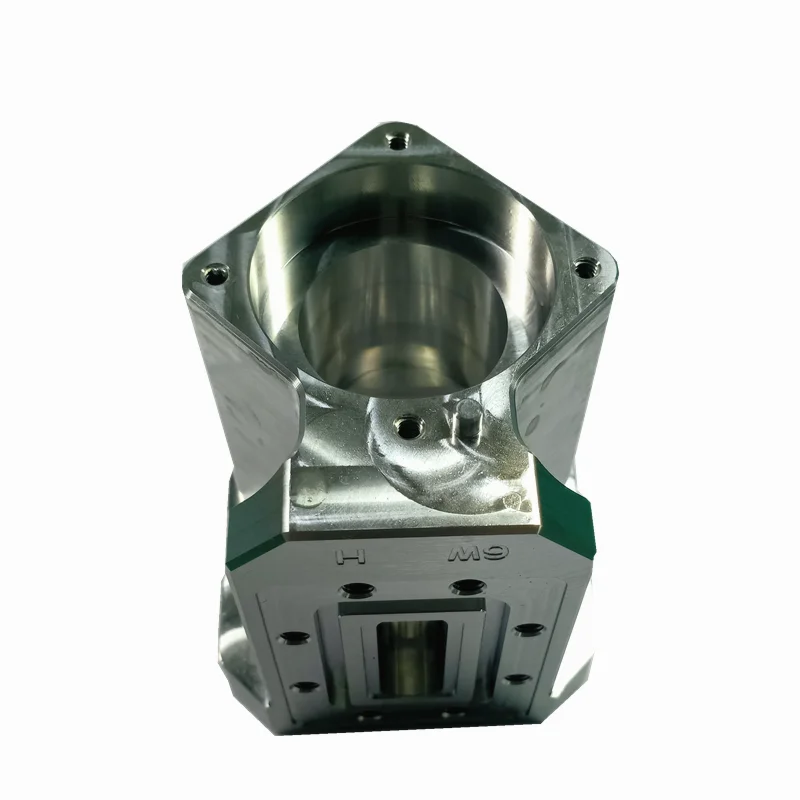

アルミニウムとステンレス鋼の選択は、重量、強度、耐食性といった用途上の要件によって決定される基本的な判断です。当社は、高度な5軸マシニングプラットフォームを活用して、両素材の加工技術を確立しています。アルミニウムのCNC部品では、高速切削戦略を採用することで優れた表面仕上げと迅速な材料除去を実現し、航空宇宙用ブラケットや放熱型エンクロージャーなど、軽量かつ構造的に高効率な部品の製造に最適です。一方、ステンレス鋼の加工には、その靭性と加工硬化特性に対応するための異なるアプローチが必要です。当社では剛性の高い工具、専用の切削条件、そして正確な熱管理を駆使して、寸法精度と工具寿命を維持しながら、複雑なバルブボディや医療機器ハウジングなど、耐久性と耐腐食性に優れた部品を生産します。このように両素材に対する高度な加工技術を持つことで、素材選定はお客様の製品要件のみに基づき決定され、当社の製造能力の制約に左右されることはありません。

5軸加工の利点:3次元を超える幾何学形状を実現

なぜ5軸加工が本サービスの基盤となっているのでしょうか? それは、可能性の定義を根本から変えるからです。3軸加工とは異なり、5軸加工では切削工具またはワークピースを動的に回転させることができ、単一のセットアップで virtually あらゆる角度から材料にアプローチできます。この能力は革新的です。複雑なアンダーカット、深穴、複合曲面を持つ部品を一体成形(モノリシック加工)することが可能になり、それらを別々の治具や組立工程なしに製造できます。アルミニウム製の空力部品の場合、これにより滑らかな輪郭と高い構造的完全性が実現します。複雑な内部流路を持つステンレス鋼製の外科用手術器具の場合、精度と清浄性が保証されます。この「ワンセットアップ」の考え方こそが、高性能部品に不可欠な卓越した精度と優れた表面品質を達成する鍵となるのです。また、手作業や再セットアップの必要性を最小限に抑えることで、納期の短縮にも貢献しています。

一つから多数へ:迅速な量産化を実現するプロトタイプから量産までのパイプライン

革新には俊敏性が不可欠です。当社のサービス体制は、製品ライフサイクル全体をきわめて迅速に対応できるよう設計されています。5軸マシニングによるプロトタイプに対して、最小発注数量(MOQ)1個、サンプル納期3~7日という迅速な検証を推進しています。これにより、初期投資や遅延を最小限に抑えながら、意図した材料で複雑な設計を物理的にテストし、適合性や機能を確認できます。設計の検証が完了すれば、スケーラブルな製造プロセスにより、量産へのスムーズな移行が可能で、大量生産のリードタイムは最短15~20日とスピーディーです。この一貫したパイプラインは、すべてワンストップで管理されるため、サプライヤー変更に伴う摩擦や再認証の障壁がなくなり、コンセプトから商業化までの効率的で信頼性の高い道筋を提供します。

卓越性を追求して設計されたアプリケーション

当社の統合設計および5軸マシニングサービスは、ハイテク産業全般の革新を推進しています。航空宇宙およびロボティクス分野では、強度が高く軽量なアルミニウム製フレームや、極限の力に耐える耐久性のあるステンレス鋼製アクチュエータ部品を製造しています。医療および歯科分野においては、厳しい規制基準を満たす生体適合性を持つステンレス鋼製の器械本体やカスタムアルミニウム製デバイスハウジングを提供しています。半導体およびエネルギー機器向けには、複雑かつ超クリーンなアルミニウム製真空チャンバーおよび腐食に強いステンレス鋼製フリーディックマニフォールドを製造しています。このような幅広い応用経験が、当社のDFMプロセスの基盤となっており、お客様の部品が最終使用環境で満たさなければならない重要な性能およびコンプライアンス要件を的確に理解することを可能にしています。

信頼の基盤:すべての工程における品質と透明性

精密製造には、品質に対する揺るぎない取り組みが求められます。当社のプロセスは堅牢な品質管理システムに基づいており、一貫性とトレーサビリティを保証しています。当社では、厳しい公差を維持できる高度なCNC加工技術を採用しており、すべての部品は厳格な検査を経ています。海外のお客様には、グローバルな先端製造の中心地である中国・深センに拠点を置き、T/T、L/C、PayPalなど、複数の便利な支払い条件を提供することで、協業を簡素化しています。設計段階からのDFM相談から定期的な生産進捗報告まで、各段階で明確なコミュニケーションを提供し、透明性、信頼性、相互の成功を基盤としたパートナーシップを築いています。

次のステップ:製造革新企業とのパートナーシップ

本格的な製造パートナーとのプロジェクト開始はシンプルであるべきです。設計の構想、スケッチ、またはCADファイルを当社チームと共有してください。その後、お客様の目的や課題を理解するため、技術的な相談を開始いたします。これを踏まえて、当社からのDFM(設計による製造性向上)に関する知見、アルミニウムまたはステンレス鋼部品に最適な製造戦略の提案、および明確で競争力のある見積もりを含む包括的な提案書をご提供します。ご承認をいただいた後は、専任のプロジェクトマネージャーが実行のすべての側面を管理します。イノベーションにおけるパートナーとして、お客様の最も困難な設計を市場をリードする製品へと変えるために必要な技術的専門知識、先進的な5軸CNC加工能力、迅速な対応サービスを提供することをお約束します。