bladmateriaal vervaardiger aangepaste OEM metaalblaad vervaardiging dienste ROESTVAST STAAL Druk DELE

| Item | Besonderhede |

|---|---|

| Plaas van oorsprong | Guangdong, China |

| Kenymerk | HR |

| Produktipe | Laser-sny / Stans / Buigonderdele |

| Materiaal | Roestvrye Staal / Aluminium / Koudgewalste Staal / Verwekte Staal |

| Grootte & Dikte | Aangepas volgens Tekeninge |

| Toleransie | Soos vereis |

| Oppervlak Behandeling | Opsioneel op versoek |

| Sertifikaat | ISO9001 |

| Verpakking | AANPASBAAR |

Materiaal |

Yster, Zn Alloy, Aluminium Alloy, Roestvrystaal, Aluminium |

Proses noukeurigheid |

Gietkasting, draaibank, veer, cnc, stamping |

OEM |

Beskikbaar |

Minimumbestelhoeveelheid |

1stuks |

Massale lewerings tyd |

15-20 dae |

Steekproef tyd |

3-7 dae |

Betalingsterme |

T/T, L/C, Money Gram, PayPal, Crash, Western Union |

Land van Oorsprong |

Shenzhen, China |

Produk Oorsig

Produk Inleiding

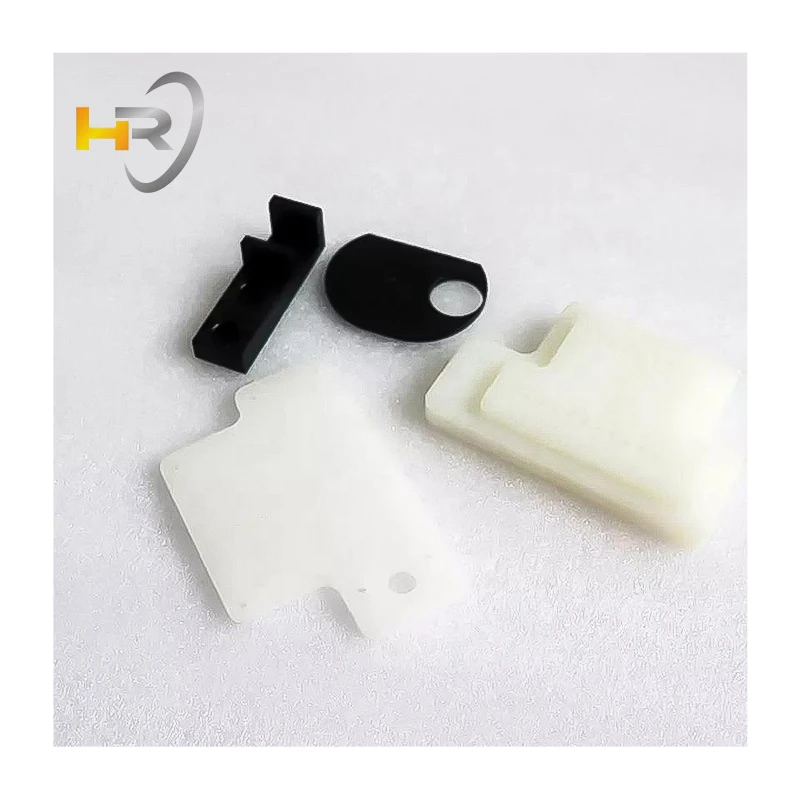

Shenzhen Huarui Century Technology Co., Ltd. is 'n toonaangewende OEM-verskaffer van maatgemaakte plaatmetaalvervaardiging, gespesialiseer in roestvrystal stansdele. Ons dienste bedien 'n wye verskeidenheid nywerhede, insluitend motorvoertuie, elektronika, industriële masjinerie en verbruikersapparate, deur hoë-presisie, betroubare komponente te verskaf wat voldoen aan stringente gehalte-standaarde.

Ons bied gevorderde stans-, buig- en vormoplossings aan vir dun tot medium-dikte plaatmetaal, met onderdele soos kassette, beugels, klippe en funksionele samestelle. Ons diepgaande kennis van materiaaleienskappe stel ons in staat om roestvrye staal, aluminium, koper en koolstofarme staal met gelyke presisie te hanteer, wat strukturele integriteit en duursaamheid oor uiteenlopende toepassings verseker.

Produk Prestasie Atribuut

-

Hoë Dimensionele Akkuraatheid: Elke onderdeel word vervaardig onder streng toleransiebeheer, wat eenvormigheid verseker in sowel klein prototipe- as groot-skaalse produksie.

-

Komplekse Geometrieë: Ons stans- en dieptrekprosesse kan drie-dimensionele komponente met ribbe, flense, voue en reliëfkenmerke in 'n enkele operasie vorm, wat die behoefte aan sekondêre samestelling verminder.

-

Oppervlakintegriteit: Gereedskap-gedrewe vorming verseker gladde, sambreloos oppervlaktes wat geskik is vir plaating, bedekking of direkte samestelling.

-

Veelsydige materiaalhantering: In staat om dunne folies te verwerk tot plate wat gewoonlik ≤6 mm is, wat fleksibiliteit bied vir uiteenlopende ingenieursvereistes.

-

Skaalbare Produksie: Of ons nou klein opleg of hoë volume produksie doen, handhaaf ons deurlopende gehalte, wat ons dienste geskik maak vir beide prototipering en massaproduksie.

Ons OEM-plaatmetaalvervaardigingsoplossings kombineer presisie, sterkte en doeltreffendheid om aangepaste metaaldele te verskaf vir veeleisende industriële en kommersiële toepassings.

Produkvoordele

1. Hoë Produksiedoeltreffendheid

Ons stompe- en plaatmetaalvervaardigingslyne integreer verskeie operasies, insluitend pons, buig en vorming, in deurlopende werkvelowe. Geoutomatiseerde materiaalhantering en progressiewe male laat vinnige produksie toe terwyl deurlopende deelgehalte behou word. Hierdie hoë produksiedoeltreffendheid ondersteun groot-skaal bestellings met minimale leweringsperiodes, wat lewering optimaliseer vir tydsensitiewe projekte.

2. Uitstekende Presisie en Konsistensie

Ons spesialiseer in die vervaardiging van klein, ingewikkelde komponente wat hoë herhaalbaarheid vereis. Gevorderde gereedskap en prosesbeheer verseker dat elke deel voldoen aan noue toleransies en funksionele spesifikasies. Hierdie presisie is krities vir toepassings soos elektroniese behuisinge, meganiese samestelle en strukturele dele waar presiese afmetings die prestasie en betroubaarheid beïnvloed.

3. Kosteffektiewe groot-skaal vervaardiging

Deur geoptimaliseerde inkassering, progressiewe matriksoperasies en geoutomatiseerde werkvelowe, maksimeer ons materiaalgebruik terwyl afval geminimaliseer word. Hierdie benadering verminder koste per eenheid in hoë-volume produksie. Deur verskeie operasies in een persiklus te konsolideer, word arbeidsvereistes en verwerkingstyd verminder, wat mededingende prysstellings moontlik maak sonder dat kwaliteit van die deel of strukturele prestasie in gevaar gestel word.

Hierdie voordele maak ons stans- en plaatmetaaldienste ideaal vir nywerhede wat presiese, hoë-volume en kosteffektiewe metaalkomponente benodig.

Produksieproses

Gestandaardiseerde Vervaardigingswerksvloei

Ons produksieproses verseker bestendige gehalte, presisie en doeltreffendheid van prototipe tot massaproduksie:

-

Ontwerpberading en Haalbaarheidsontoetsing

Kliënte dien tegniese tekeninge en materiaalspesifikasies in. Ons ingenieurspan evalueer die haalbaarheid, stel ontwerpoptimerings voor en verseker vervaardigbaarheid vir koste-effektiewe en struktureel stewige komponente. -

Gereedskap- en Malontwikkeling

Pasgemaakte malle word ontwerp deur gebruik te maak van simulasie-gereedskap om presiese vorming van kenmerke, akkurate afmetings en minimale materiaalbelasting te bereik. Toetslopies verifieer oppervlakgehalte en nakoming van ontwerpspesifikasies. -

Prototipe-vervaardiging en Validering

Monsterdele word vervaardig en geïnspekteer met behulp van koördinaatmeetmasjiene (CMM) en visuele kontroles. Prototipes bevestig dimensionele akkuraatheid, oppervlakafwerking en funksionaliteit voor vol-skaalse produksie. -

Vol-skaalse Produksie

Geoutomatiseerde stempelperse en progressiewe malle ondersteun ononderbroke produksie, met behoud van hoë presisie en konsekwente gehalte oor verskillende pluime. Inlyn-inspeksies en monitering verseker foutlose komponente. -

Naverwerking en Oppervlakafwerking

Opsionele sekondêre prosesse soos entgrind, polier, platering en bedekking word toegepas volgens kliëntvereistes, om voorkoms en funksionele eienskappe te verbeter. -

Finale inspeksie en verpakking

Elke pluim ondergaan streng gehouebeheer om aan gespesifiseerde standaarde te voldoen. Komponente word veilig verpak vir veilige vervoer en lewering, wat betroubaarheid by aankoms waarborg.

Hierdie proses verseker dat elke gestempelde komponent eenvormig, naspeurbaar en gereed is vir integrasie in hoë-prestasie-monterings.

Aankoopversoek Aanbevelings

Om 'n presiese offerte en produksieplan te verkry, verskaf asseblief:

-

CAD- of tegniese tekeninge (STEP, IGES, of PDF-formate)

-

Materiaalsoort, dikte, en enige bedekkingsvereistes

-

Oppervlakafwerking en naverwerkingsinstruksies

-

Funksionele spesifikasies en toleransievereistes

-

Geskatte bestellingshoeveelheid en verwagte produksiefrekwensie

Ons kundige ingenieurspan sal u spesifikasies evalueer, optimaliserings voorstel en 'n mededingende offerte verskaf. Kontak ons vandag om van ons hoë-presisie plaatmetaal-stempeldienste gebruik te maak, volledig aangepas vir u produksiebehoeftes.

Algemene vrae (VVK)

V1: Watter tipes materiale kan julle verwerk?

Ons verwerk roestvrye staal, aluminium, messing, koper en sagte staalplate.

V2: Kan julle ingewikkelde 3D-geometrieë vervaardig?

Ja. Ons dieptrek- en stempelvermoëns laat ribbe, voue, flense en reliëfkenmerke in 'n enkele operasie toe.

V3: Watter toleransies kan bereik word?

Ons prosesse laat stringente toleransies toe, afhanklik van materiaaldikte en onderdeelkompleksiteit, gewoonlik binne ±0,1 mm vir die meeste komponente.

V4: Is prototipes beskikbaar voor massaproduksie?

Ja. Ons verskaf prototipe-monsters om ontwerpgaafheid, pasvorm en prestasie te valideer.

V5: Verskaf u oppervlakafwerking?

Ja. Opsies sluit in entgrind, poeier, plateer, bedek en anodiseer om kliëntspesifikasies te ontmoet.

V6: Kan u klein en groot dosyne produseer?

Ja. Ons geoutomatiseerde stempellinies en progressiewe malle verseker presisie en herhaalbaarheid oor enige produksievolume.

V7: Bied u internasionale versending aan?

Absoluut. Ons verskaf veilige verpakking en betroubare logistiek vir wêreldwye lewering.

V8: Hoe lank is die tipiese leweringstyd?

Leweringstye wissel volgens kompleksiteit en dosyn grootte. Standaardbestellings wissel gewoonlik van 3–6 weke.

V9: Kan ontwerpwysigings aangebring word nadat produksie begin het?

Veranderinge na gereedskap kan addisionele koste vereis. Dit word aanbeveel dat ontwerpe tydens die prototiperingfase geïnaliseer word om ekstrakostes te vermy.