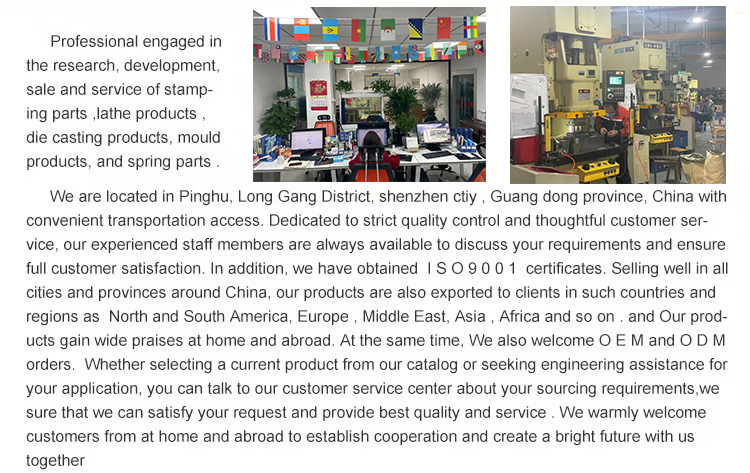

Diep getrokken bladmetaalfabrikant aangepaste stempeling metalenwerk roestvrij staal snijden aluminium dieptrekking service

| Artikel | Details |

|---|---|

| Plaats van herkomst | Guangdong, China |

| Merknaam | HR |

| Product Type | Lasersnijden / Stanzen / Buigen van Onderdelen |

| Materiaal | Roestvrij Staal / Aluminium / Koudgewalst Staal / Gegalvaniseerd Staal |

| Maat & Dikte | Aangepast op tekening |

| Tolerantie | Naargelang de vereisten |

| Oppervlaktebehandeling | Optioneel op verzoek |

| Certificaat | ISO9001 |

| Verpakking | AANGEPAST |

| Naam | aangepaste fabricage van bladmateriaal fabricage onderdelen service |

| Materialen | Aluminium, koper, messing, roestvrij staal, staal, ijzer, legering, zink etc. |

| Oppervlaktebehandeling | Anodizing,Brushing,Galvanized,laser graveerder,Silkscreen drukken,polishing,Powder coating,etc |

| Tolerantie | +/-0,01mm, 100% kwaliteitscontrole voor levering, kan een kwaliteitsinspectieformulier verstrekken |

| Testapparatuur | CMM; Meetmicroscoop; meervoudige gewrichtsarm; Automatische hoogtemeter; Handmatige hoogtemeter; Ruwheidsmeting |

| Bewerking | Drukstukvorming, Bladmetaalverwerking |

| Bestandsformaten | Solid Works, Pro/Engineer, AutoCAD(DXF,DWG), PDF, TIF etc. |

| Onze Voordelen | 1.) 24 uur per dag klantenservice & Snel offerteaanbod/levering. |

| 2.) 100% QC kwaliteitscontrole voor levering, en kan een kwaliteitscontroleformulier verstrekken. | |

| 3.) Ontwerp voor productie, productie en technische diensten, ontwikkeling en verwerking van vormen, etc. |

Productoverzicht

Productintroductie

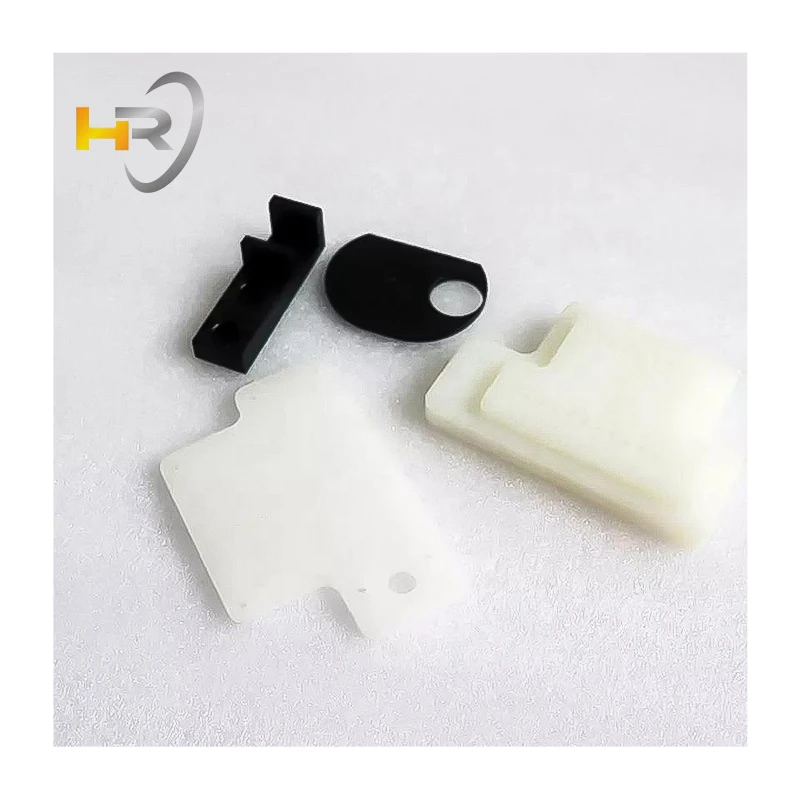

Als professionele fabrikant van dieptrekkingsplaten uit plaatstaal zijn wij gespecialiseerd in op maat gemaakte stanswerk, snijden van roestvrij staal en dieptrekken van aluminium, afgestemd op uiteenlopende industriële eisen. Onze productieoplossingen ondersteunen hoogwaardige behuizingproducten, constructiehardware en functionele metalen onderdelen in sectoren zoals automotive, elektronica, telecommunicatie, huishoudelijke apparatuur, industriële machines en medische apparatuur.

Elk dieptrekkingsproduct wordt gevormd via gecontroleerde materiaalstroming om naadloze geometrie, sterkere structurele eigenschappen en verbeterde interne korrelcontinuïteit te bereiken. Van ultradunne platen tot middeldikke materialen: onze bewerkingsmogelijkheden garanderen uitzonderlijke stabiliteit en vervormingsweerstand, geschikt voor hoogwaardige behuizingen, afgedichte onderdelen en precisiebevestigingsstructuren.

Productprestatie-eigenschappen

-

Hoge treksterkte en duurzaamheid gegarandeerd door roestvrij staal of aluminiumlegeringen van luchtvaartkwaliteit.

-

Glad oppervlak bepaald door matrijsprecisie, geschikt voor nabehandelingstechnieken zoals poedercoaten, anodiseren, passiveren of plateren.

-

Strakke vormtoleranties gerealiseerd door geautomatiseerde stanssystemen, wat herhaalde nauwkeurigheid tijdens massaproductie waarborgt.

-

Aangepaste geometrieën zoals ribben, flenzen of diepe holtes gevormd zonder lassen, met als resultaat verbeterde mechanische prestaties.

-

Corrosiebestendige eigenschappen ontwikkeld voor zowel binnen- als buitentoepassingen in industriële omgevingen.

Onze end-to-end diensten omvatten technisch advies, matrijzenontwikkeling, prototyping, massaproductie en kwaliteitsinspectie om de hoogste prestaties en productintegriteit te garanderen.

Voordelen van het product

Hoge materiaalbenutting door geoptimaliseerde nesting

Dieptrekken vermindert verspilling ten opzichte van meertraps fabricageprocessen. Door de verdeling van platen te optimaliseren, verbeteren we aanzienlijk het benuttingspercentage van grondstoffen zoals roestvrijstalen en aluminiumplaten, waardoor kosten worden verlaagd en duurzame productie wordt ondersteund. Dit biedt een groot voordeel voor klanten met langetermijnleverovereenkomsten in grote volumes.

In staat tot ultrasnelle, miniaturisering van componenten

Wij ondersteunen microforming-toepassingen, waaronder miniatuur afschermmontageklemmen, microbehuizingen, EMI-contacten en precisiefunctionele onderdelen die worden gebruikt in elektronica- en sensorsystemen. Met zeer nauwkeurige perssen en een stabiel gereedschapsontwerp voldoet de tolerantiebeheersing aan strikte assemblage-eisen, zelfs voor uiterst compacte componenten waarbij weinig ruimte beschikbaar is en precisie essentieel is.

Productie klaar voor automatisering voor schaalbaarheid

Onze stanslijnen zijn geïntegreerd met automatische voeding, robottransfertechnologie, inline smeermiddelbeheersing en continue bewakingssystemen. Dit zorgt voor:

-

Constante productiesnelheid en superieure procesbetrouwbaarheid

-

Aanpasbaarheid aan progressieve stansmatrijzen voor onbemande continue productie

-

Snelle opschaling terwijl processtabiliteit en kostenefficiëntie behouden blijven

Deze mogelijkheden versterken onze positie als favoriete leverancier van dieptrekwerk voor massamarktconsumentenproducten, structurele auto-onderdelen en industriële behuizingen die lange productielevenscyclus vereisen.

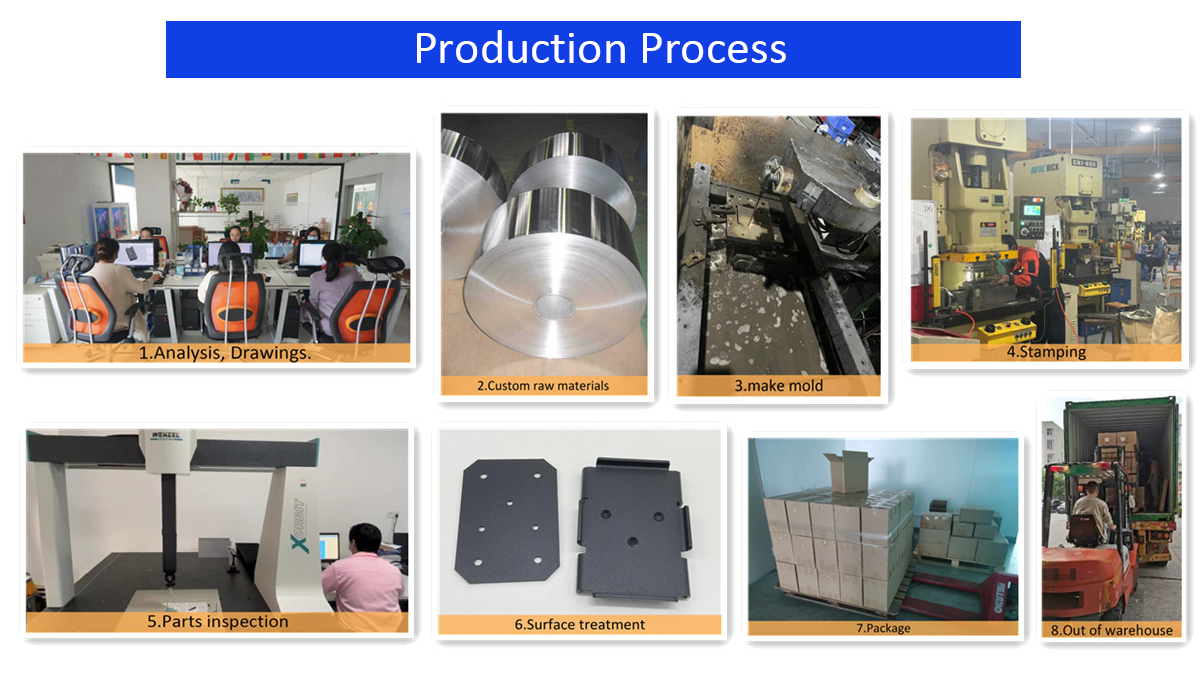

Personalisatieproces

Professionele en transparante serviceworkflow

Om naadloze projectuitvoering en productie-efficiëntie te waarborgen, bieden wij een gestructureerd aanpassingsproces:

-

Vereistencommunicatie en haalbaarheidsanalyse

Klanten verstrekken tekeningen, materialen en functionele specificaties. Ons engineeringteam beoordeelt de vervaardigbaarheid en geeft suggesties voor verbetering van het ontwerp. -

Offerte en projectbevestiging

De prijsbepaling is gebaseerd op de complexiteit van de matrijzen, productievolume, tolerantie-eisen en afwerkeisen. Levertijdindicaties worden van tevoren verstrekt voor een vaste planning. -

Stempontwerp en -productie

Matrijzen worden gemodelleerd met vervormingssimulatie om terugvering, spanningsconcentratie en plooivorming te beheersen. -

Proefproductie en dimensionele verificatie

Eerste productieruns worden gevalideerd met behulp van CMM en visuele inspectie om structurele stabiliteit en naleving van toleranties te bevestigen. -

Massaproductie met continue monitoring

Geautomatiseerde stanslijnen behouden een consistente kwaliteit, terwijl real-time procesbeheersing zorgt voor een efficiënte cyclusduur. -

Oppervlakteafwerking en nabehandeling

Waardeverhogende diensten omvatten lasersnijden, puntlassen, CNC-bewerking, afschaven van bramen en beschermende behandelingen. -

Inspectie, verpakking en verzending

Er worden definitieve rapporten over partijinspectie verstrekt. De verpakking voldoet aan internationale exportnormen om producten tijdens het transport te beschermen.

Deze werkwijze garandeert volledige traceerbaarheid en kwaliteitsbeheersing van concept tot definitieve levering.

Aanvraag- en offertesectie

Wij ontvangen OEM/ODM-customizingaanvragen ongeacht de complexiteit. Om ons in staat te stellen exacte technische oplossingen te bieden, gelieve te delen:

-

Technische tekeningen (STEP/IGES/PDF)

-

Vereiste materiaalkwaliteit en dikte

-

Oppervlakteafwerking en functionele details

-

Geschatte jaarlijkse gebruik of bestelhoeveelheid

-

Certificeringsnormen (RoHS, REACH, IP-classificatie, etc.)

Onze technische experts reageren snel met professionele suggesties en concurrerende prijzen. Neem nu contact met ons op om de productie-efficiëntie te versnellen en stabiele leveringsondersteuning te garanderen voor uw industriële producten.

Frequently Asked Questions (FAQ)

V1: Welke materialen kunt u dieptrekken en stampen?

Wij werken met roestvrij staal, koolstofstaal, aluminium, koper, verzinkt plaatmateriaal en andere vormbare metalen.

V2: Kunt u prototypen leveren voordat we investeren in volledige matrijzen?

Ja. Prototypenontwikkeling is beschikbaar om de haalbaarheid van het ontwerp en assemblage-eisen te bevestigen.

V3: Hoe zorgt u voor de kwaliteit van dieptrekomponenten?

Wij passen SPC, dimensionele validatie, destructieve tests indien nodig, en verstrekken volledige inspectierapporten op verzoek.

V4: Voor welke industrieën levert u voornamelijk producten?

Automotive, elektronica, accessoires voor de lucht- en ruimtevaart, industriële energiesystemen, huishoudapparatuur, medische apparatuur en beveiligingsapparatuur.

V5: Wat is de gebruikelijke doorlooptijd voor matrijzen?

Afhankelijk van de complexiteit duurt de ontwikkeling van een matrijs doorgaans 3 tot 6 weken.

V6: Hoe gaat u om met ontwerpwijzigingen nadat het stansen is begonnen?

Wij adviseren alle ontwerpvalidatie af te ronden tijdens de proefproductiefase. Ontwerpveranderingen na het aanmaken van de gereedschappen kunnen herontwerp van de matrijs vereisen, wat leidt tot extra kosten.

V7: Biedt u wereldwijde verzending aan?

Ja. Wij bieden efficiënte exportlogistiek om klanten wereldwijd te ondersteunen.