Producător de metal printrăgire profundă personalizat imprimeu metal lucru oțel inoxidabil tăiat aluminiu servicii de printrăgire profundă

| Articol | Detalii |

|---|---|

| Locul de Origine | Guangdong, China |

| Nume Brand | HR |

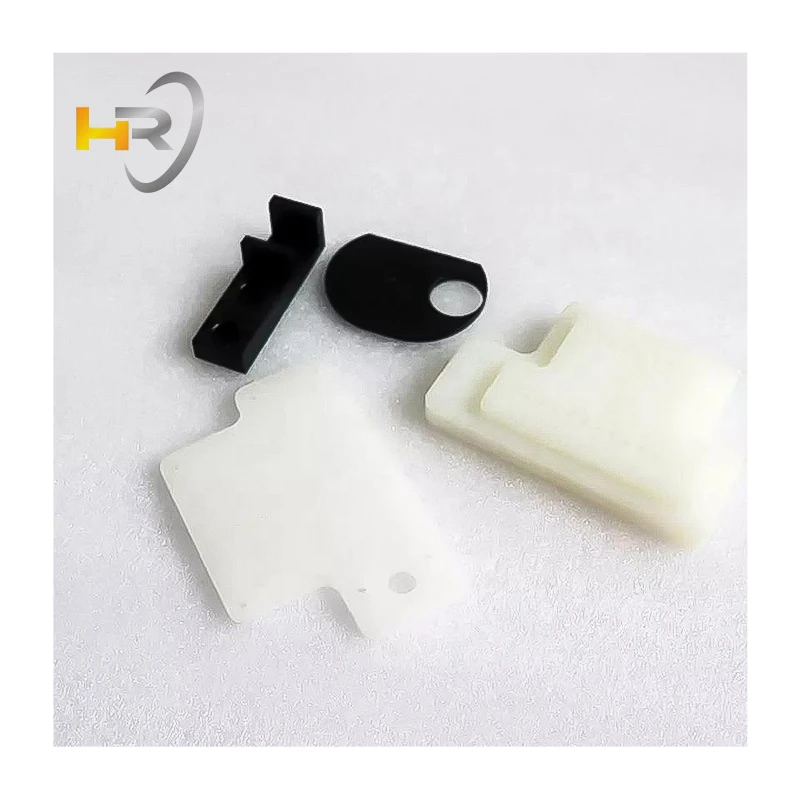

| Tipul Produsului | Părți tăiate cu laser / Stantate / Îndoite |

| Material | Oțel inoxidabil / Aluminiu / Oțel laminat la rece / Oțel galvanizat |

| Dimensiune și grosime | Personalizat conform desenelor |

| Toleranță | După cum este necesar |

| Tratament de suprafață | Opțional la cerere |

| Certificat | ISO9001 |

| Ambalaje | CUSTOMIZAT |

| Nume | servicii de fabricație și producție personalizată a pieselor din metal în foile |

| Subțiri | Aluminiu, cupru, bronz, oțel inoxidabil, oțel, fier, aliaj, zinc etc. |

| Tratament de suprafață | Anodizare, strâmbare, galvanizare, gravură laser, imprimare silk, polire, încapsulation în pudră, etc |

| Toleranță | +/-0.01mm, inspecție 100% calitate înainte de livrare, se poate oferi formular de inspecție a calității |

| Echipamente de testare | CMM;Microscop de măsură;braț multi-articulat;Grajdă de înălțime automată;Grajdă de înălțime manuală; Măsurare a rugositudinii |

| Prelucrare | Estampaj,Fabricație a metalului sub presă |

| Formate de fișiere | Solid Works,Pro/Engineer, AutoCAD(DXF,DWG), PDF,TIF etc. |

| Avantajele Noastre | 1.) Serviciu online 24 de ore și ofertă/răspuns rapid. |

| 2.) Inspectare a calității de 100% înainte de livrare și se poate oferi formularul de inspectare a calității. | |

| 3.) Să oferim proiectare a producției, producție și servicii tehnice, dezvoltare a formelor și prelucrare, etc. |

Prezentare produs

Introducerea produsului

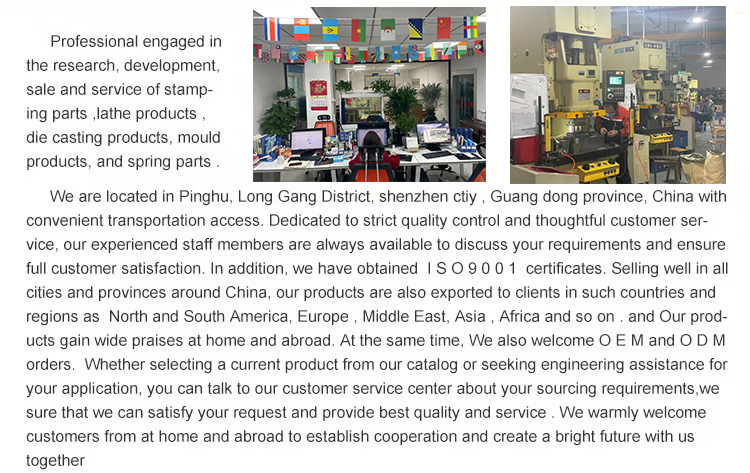

Ca producător profesionist de tablă trasă adânc, ne specializăm în lucrări metalice personalizate prin ambutisare, tăierea oțelului inoxidabil și servicii de tragere adâncă a aluminiului, adaptate pentru a satisface diverse cerințe industriale. Soluțiile noastre de producție susțin produse performante pentru carcase, componente hardware structurale și piese metalice funcționale în sectoare precum cel auto, electronic, telecomunicații, electrocasnice, mașini industriale și dispozitive medicale.

Fiecare produs tras adânc este format prin curgerea controlată a materialului pentru a obține o geometrie fără cusături, caracteristici structurale mai puternice și o continuitate îmbunătățită a grăuntelui intern. De la foi ultra-subțiri la materiale de grosime medie, capacitățile noastre de procesare asigură o stabilitate excepțională și rezistență la deformare, potrivite pentru carcase înalte rezistență, componente etanșe și structuri de montaj de precizie.

Atributuri ale performanței produsului

-

Rezistență la tracțiune mare și durabilitate asigurate prin utilizarea oțelului inoxidabil sau a aliajelor de aluminiu de calitate aerospațială.

-

Finisaj superficial neted determinat de precizia matriței, potrivit pentru metode de post-procesare precum vopsirea prin pulberi, anodizare, pasivare sau placare.

-

Toleranțe strânse de formare realizate de sisteme automate de ambutisare, care asigură o precizie repetabilă pe tot parcursul producției de serie.

-

Geometrii personalizate, cum ar fi nervuri, flanșe sau cavități adânci, formate fără sudură, rezultând o performanță mecanică îmbunătățită.

-

Proprietăți rezistente la coroziune concepute pentru medii industriale atât interioare, cât și exterioare.

Serviciile noastre de la cap la coadă includ consultanță inginerească, dezvoltarea matrițelor, prototipare, producție de serie și inspecție calitativă pentru a asigura cea mai înaltă performanță și integritate a produsului.

Avantaje produs

Utilizare ridicată a materialelor prin amplasare optimizată

Tragerea adâncă minimizează deșeurile prin tăiere în comparație cu procesele de fabricație în mai mulți pași. Prin optimizarea distribuției tablelor, îmbunătățim semnificativ rata de utilizare a materiilor prime precum oțelul inoxidabil și tablele de aluminiu, permițând reducerea costurilor și susținerea fabricației durabile. Acest lucru oferă un avantaj major pentru clienții cu planuri pe termen lung de livrare în volume mari.

Capabilă de fabricarea componentelor miniaturale ultra-precise

Susținem aplicații de micro-formare, inclusiv agrafe de ecranare miniaturale, carcase micro, contacte EMI și piese funcționale de precizie utilizate în sisteme electronice și senzori. Cu prese de înaltă precizie și o concepție stabilă a sculelor, controlul toleranțelor respectă cerințele stricte de asamblare, chiar și pentru componente extrem de compacte unde spațiul disponibil este limitat și precizia este esențială.

Producție pregătită pentru automatizare, pentru scalabilitate

Linii noastre de tanțare integrează automatizarea alimentării, transfer robotic, controlul lubrifierii în linie și sisteme de monitorizare continuă. Acest lucru asigură:

-

Viteză constantă de producție și fiabilitate superioară a procesului

-

Adaptabilitate la tanțarea progresivă pentru producție continuă fără supraveghere

-

Creștere rapidă a producției, menținând stabilitatea procesului și eficiența costurilor

Aceste capacități consolidează poziția noastră ca furnizor preferat de piese adânc trase pentru produse de consum de masă, piese structurale auto și carcase industriale care necesită cicluri lungi de producție.

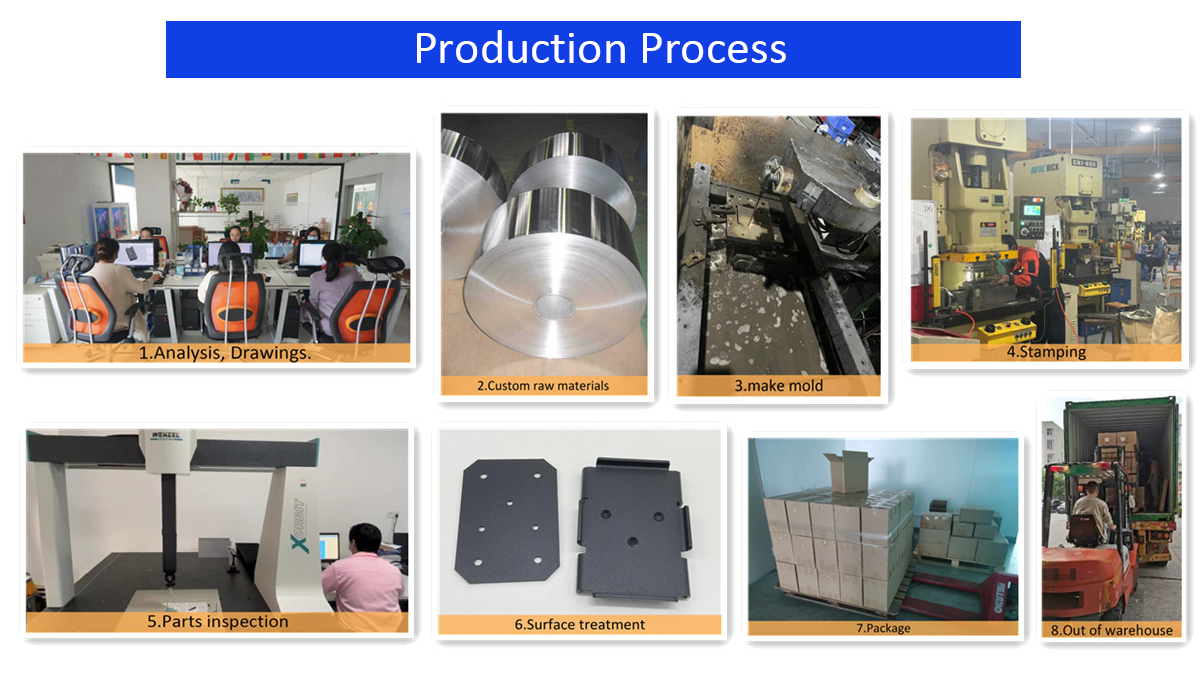

Proces de personalizare

Flux de lucru profesional și transparent

Pentru a asigura livrarea fără probleme a proiectului și eficiența producției, oferim un proces structurat de personalizare:

-

Comunicarea cerințelor și analiza fezabilității

Clienții furnizează desene, materiale și specificații funcționale. Echipa noastră de inginerie evaluează posibilitatea de fabricație și oferă sugestii de îmbunătățire a designului. -

Ofertă de preț și confirmarea proiectului

Prețul se bazează pe complexitatea sculelor, volumul producției, cerințele de toleranță și standardele de finisare. Estimările privind termenul de livrare sunt comunicate din start pentru planificarea fermă. -

Proiectarea și Fabricarea Stâmburilor

Sculele sunt modelate cu simulare de deformare pentru a controla revenirea elastică, concentrarea tensiunilor și prevenirea formării cutelor. -

Producție pilot și verificare dimensională

Probele din prima serie sunt validate folosind CMM și inspecție vizuală pentru a confirma stabilitatea structurală și conformitatea cu toleranțele. -

Producție de serie cu monitorizare continuă

Liniile automate de stampare mențin o calitate constantă, iar controlul procesului în timp real asigură un timp de ciclu eficient. -

Finisaje de suprafață și prelucrări post-procesare

Servicii adiționale includ tăiere cu laser, sudură punctuală, prelucrare CNC, debavurare și tratamente protectoare. -

Inspecție, ambalare și livrare

Se oferă rapoarte finale de inspecție a loturilor. Ambalarea respectă standardele internaționale de export pentru a proteja produsele în timpul transportului.

Acest flux de lucru asigură o tratabilitate completă și o gestionare a calității de la concept până la livrarea finală.

Secțiunea de solicitare a ofertelor

Acceptăm cereri de personalizare OEM/ODM indiferent de complexitate. Pentru a ne ajuta să oferim soluții tehnice exacte, vă rugăm să furnizați:

-

Desene tehnice (STEP/IGES/PDF)

-

Calitatea și grosimea materialului necesare

-

Finisajul suprafeței și detaliile funcționale

-

Utilizarea estimată anuală sau cantitatea comandată

-

Standarde de certificare (RoHS, REACH, clasificare IP etc.)

Experții noștri tehnici răspund imediat cu sugestii profesionale și prețuri competitive. Conectați-vă acum la noi pentru a accelera eficiența producției și a asigura un sprijin stabil de aprovizionare pentru produsele dvs. industriale.

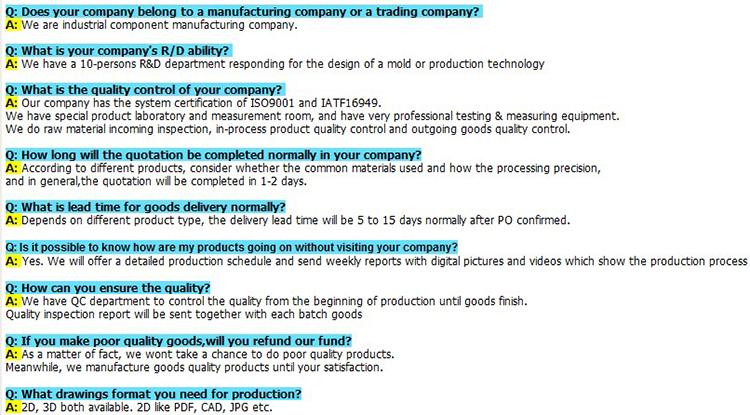

Întrebări frecvente (FAQ)

Î1: Ce materiale puteți trasa adânc și decupa?

Lucrăm cu oțel inoxidabil, oțel carbon, aluminiu, cupru, tablă zincată și alte metale ductile.

Î2: Puteți oferi prototipare înainte de investiția în echipamente complete?

Da. Dezvoltarea de prototipuri este disponibilă pentru a confirma fezabilitatea proiectului și cerințele de asamblare.

Î3: Cum asigurați calitatea componentelor trase adânc?

Aplicăm SPC, validarea dimensională, testare distructivă atunci când este necesar și rapoarte complete de inspecție la cerere.

Întrebarea 4: În ce industrii vă desfășurați în principal activitatea?

Auto, electronică, accesorii aerospace, sisteme industriale de alimentare, aparate electrocasnice, echipamente medicale și dispozitive de securitate.

Întrebarea 5: Care este timpul obișnuit de execuție pentru un tipar?

În funcție de complexitate, dezvoltarea unui tipar durează în general între 3 și 6 săptămâni.

Întrebarea 6: Cum gestionați modificările de design după începerea amprentării?

Vă recomandăm să finalizați toate validările de design în etapa de eșantionare. Modificările de design după realizarea sculei pot necesita reproiectarea tiparului, ceea ce implică costuri suplimentare.

Întrebarea 7: Oferiți livrare la nivel mondial?

Da. Oferim servicii logistice eficiente pentru export, pentru a sprijini clienții din întreaga lume.