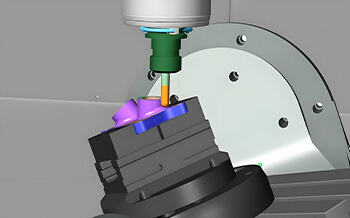

Услуги по обработке на станках с ЧПУ представляют собой современный производственный процесс, при котором с помощью программного обеспечения, управляемого компьютером, точно контролируются станки для операций резания. По сути, это метод «субтрактивного производства», при котором материал последовательно удаляется из цельного блока для получения готовой детали, соответствующей цифровому проекту.

Процесс начинается с создания 3D-модели изделия, которая затем преобразуется в код инструкций, считываемый станком. После этого станок с ЧПУ, работая по этому коду, функционирует автоматически. Операции фрезерования, токарной обработки и сверления, выполняемые вращающимися с высокой скоростью режущими инструментами, превращают цифровой проект в физический объект с высокой точностью.

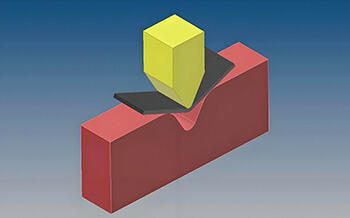

Услуги по обработке листового металла включают в себя ряд процессов холодной обработки листовых металлов, направленных на производство различных тонкостенных конструктивных элементов с помощью операций, таких как резка, пробивка, гибка и формование. В отличие от «скульптурного» характера фрезерования с ЧПУ, этот процесс больше напоминает «резку и сгибание» листового металла.

Процесс обычно начинается с лазерной резки или штамповки, чтобы выкроить листовой металл в требуемый плоский контур. Затем с помощью процесса гибки точные прессы используются для преобразования плоских заготовок в трёхмерные конструкции. Наконец, компоненты собираются в готовое изделие с использованием таких методов, как сварка, клёпка или крепление винтами, зачастую с дополнительной обработкой поверхности для улучшения внешнего вида и коррозионной стойкости.

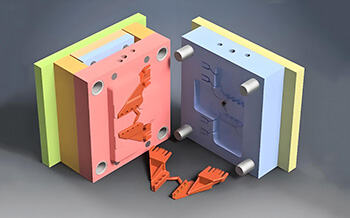

Литье — это давно установленный метод «горячей формовки». Основной принцип заключается в заливке расплавленного металла в изготовленную заранее полость формы, после чего металл охлаждается и затвердевает, в результате чего получается заготовка или готовая деталь нужной формы. Это процесс «придаточной формовки».

Сначала необходимо изготовить форму на основе конструкции детали. Затем высокотемпературный расплавленный металл заливают или впрыскивают в полость формы и оставляют для охлаждения и затвердевания. В конце форму разрушают или извлекают деталь, после чего производят очистку и необходимую дополнительную обработку.

Обеспечивает исключительную точность и стабильность при производстве сложных компонентов, поддерживая все процессы — от прототипирования до массового производства — благодаря гибкости цифровых рабочих процессов и широкой совместимости с материалами.

Позволяет изготавливать лёгкие, но прочные корпуса и конструкционные детали с высокой эффективностью, предлагая экономически выгодные решения как для быстрого прототипирования, так и для крупносерийного производства, а также поддерживая различные виды обработки поверхностей.

Позволяет производить крупногабаритные или сложные по форме компоненты с комплексными внутренними элементами, обеспечивая значительную свободу дизайна и низкую стоимость единицы продукции при крупных заказах за счёт производства почти готовых по форме деталей.