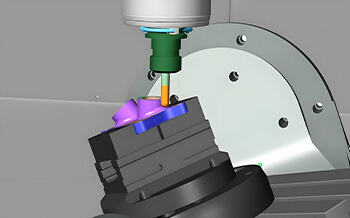

Usługi tokarstwa CNC reprezentują nowoczesny proces produkcyjny, który wykorzystuje zaprogramowane oprogramowanie komputerowe do precyzyjnego sterowania narzędziami maszynowymi podczas operacji cięcia. Jest to zasadniczo metoda "produkcji odejmującej", polegająca na strategicznym usuwaniu materiału z solidnego bloku w celu uzyskania gotowego elementu odpowiadającego projektowi cyfrowemu.

Proces rozpoczyna się od stworzenia trójwymiarowego modelu cyfrowego produktu, który następnie jest tłumaczony na kod instrukcji czytelny dla maszyny. Następnie maszyna CNC, kierowana tym kodem, działa automatycznie. Dzięki operacjom takim jak frezowanie, toczenie i wiercenie, wykonywanym przez szybkoobrotowe narzędzia skrawające, przekształca ona cyfrowy projekt w precyzyjną fizyczną realizację.

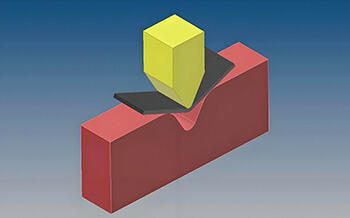

Usługi obróbki blach obejmują szereg procesów zimnej obróbki arkuszy metalowych, których celem jest wytwarzanie różnych cienkościennych elementów konstrukcyjnych poprzez operacje takie jak cięcie, przebijanie, gięcie i kształtowanie. W przeciwieństwie do charakteru "rzeźbienia" typowego dla tokarstwa CNC, bardziej przypomina ona "cięcie i składanie" blach.

Proces ten zazwyczaj rozpoczyna się od cięcia laserowego lub tłoczenia, w wyniku którego blacha jest cięta na wymagany płaski kształt. Następnie, za pomocą gięcia, precyzyjne giętarki są wykorzystywane do przekształcania płaskich arkuszy w trójwymiarowe struktury. Na końcu elementy są montowane w gotowy produkt przy użyciu metod takich jak spawanie, nitowanie lub śrubowanie, często towarzyszą im obróbki powierzchniowe mające na celu poprawę wyglądu i odporności na korozję.

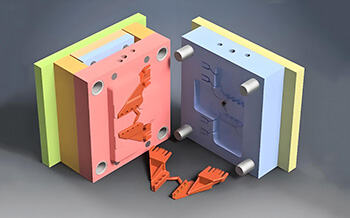

Usługi odlewnicze to dawno ugruntowana metoda "formowania gorącego". Główna zasada polega na wlewie roztopionego metalu do wcześniej przygotowanej formy, pozostawieniu go do ostygnięcia i utwardzenia się, co pozwala uzyskać odlew lub gotowy element o żądanym kształcie. Jest to proces typu "additive forming".

Proces wymaga najpierw wykonania formy na podstawie projektu detalu. Następnie roztopiony metal o wysokiej temperaturze jest wlewany lub wstrzykiwany do wnęki formy i pozostawiany do ostygnięcia oraz utwardzenia. Na końcu forma jest rozbijana lub detale są wyjmowane, a następnie przeprowadza się czyszczenie i wszelkie niezbędne procesy końcowe.

Zapewnia wyjątkową precyzję i spójność w produkcji złożonych komponentów, wspierając wszystko – od prototypowania po produkcję seryjną – dzięki elastyczności cyfrowego przepływu pracy i szerokiej kompatybilności z materiałami.

Umożliwia tworzenie lekkich, a jednocześnie wytrzymałych obudów i elementów konstrukcyjnych z dużą wydajnością, oferując opłacalne rozwiązania zarówno dla szybkiego prototypowania, jak i produkcji na dużą skalę, przy jednoczesnym wspieraniu różnorodnych obróbek powierzchni.

Umożliwia produkcję dużych lub skomplikowanie ukształtowanych komponentów o złożonych strukturach wewnętrznych, zapewniając znakomitą swobodę projektowania oraz niski koszt pojedynczego elementu dla dużych serii poprzez produkcję bliską kształtom końcowym.