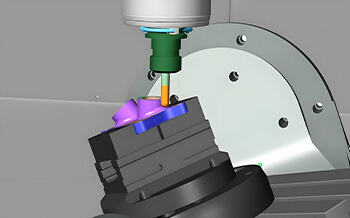

CNC işleme hizmetleri, kesme işlemlerinde makine aletlerini hassas bir şekilde kontrol etmek için programlanmış bilgisayar yazılımını kullanan modern bir üretim sürecini temsil eder. Temel olarak bir "katkı kaldırma imalat" yöntemidir ve bu yöntem, dijital tasarıma uygun son parçayı elde etmek için katı bir bloktan stratejik olarak malzeme çıkarılmasını içerir.

İş akışı, ürünün 3 boyutlu dijital modeliyle başlar ve bu model daha sonra makinenin okuyabileceği talimat koduna dönüştürülür. Daha sonra, bu kodla çalışan CNC makinesi otomatik olarak çalışmaya başlar. Frezeleme, tornalama ve delme gibi yüksek hızlı dönen kesici takımlar tarafından gerçekleştirilen işlemler aracılığıyla dijital tasarımı yüksek hassasiyetli fiziksel bir nesneye dönüştürür.

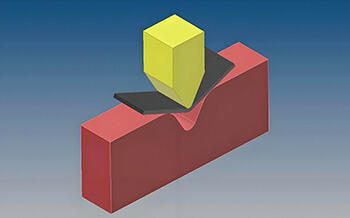

Sac metal imalat hizmetleri, kesme, delme, bükme ve şekillendirme gibi işlemler aracılığıyla çeşitli ince cidarlı yapısal bileşenlerin üretimini amaçlayan, sac metaller için soğuk şekillendirme süreçlerinin bir araya getirılmasını kapsar. CNC işleme yönteminin "oyma" karakterine karşın, bu süreç daha çok sac metalin "kesilip katlanmasına" benzer.

İşlem genellikle, sac metalin gerekli düz kalıba getirilmesi amacıyla lazer kesme veya presleme ile başlar. Daha sonra bükme işlemiyle, düz levhalar hassas pres büküm makineleri kullanılarak üç boyutlu yapılara dönüştürülür. Son olarak, bileşenler kaynakla birleştirme, perçinleme veya vida kullanma gibi yöntemlerle nihai ürüne monte edilir ve görünümü iyileştirmek ile korozyon direncini artırmak amacıyla sıklıkla yüzey işlemleri uygulanır.

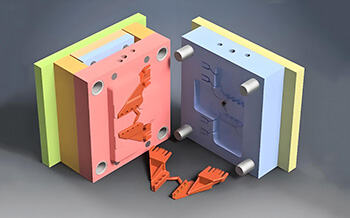

Döküm hizmetleri, uzun süredir yerleşmiş bir "sıcak şekillendirme" yöntemidir. Temel prensip, erimiş metali önceden hazırlanmış bir kalıp boşluğuna dökerek soğumasını ve katılaşmasını sağlamaktır, böylece istenen şekle sahip bir yarı mamul veya nihai parça elde edilir. Bu bir "katılarak şekillendirme" sürecidir.

Bu süreç öncelikle parça tasarımına göre bir kalıp oluşturmayı gerektirir. Ardından yüksek sıcaklıktaki erimiş metal, kalıp boşluğuna dökülür veya enjekte edilir ve soğuyup katılaşması için bekletilir. Son olarak, kalıp kırılarak açılır veya parça kalıptan çıkarılır ve ardından temizlik ile gerekli ek işlemler yapılır.

Dijital iş akışı esnekliği ve geniş malzeme uyumluluğu ile prototipten seri üretime kadar her şeyi desteklerken, karmaşık bileşenlerin üretiminde olağanüstü hassasiyet ve tutarlılık sağlar.

Yüksek verimlilikle hafif ancak dayanıklı gövde ve yapısal parçalar oluşturur, hızlı prototip üretimi ve büyük ölçekli imalat için maliyet açısından verimli çözümler sunar ve çeşitli yüzey işlemlerini destekler.

Neredeyse net şekil üretim yöntemiyle yüksek hacimli siparişler için dikkate değer tasarım özgürlüğü ve düşük parça başına maliyet sağlayarak büyük ölçekli veya karışık şekilli, karmaşık iç özelliklere sahip bileşenlerin üretimini mümkün kılar.