Kineska tvornica metalnih odljevaka po narudžbi, ADC12 A380 6063 aluminijsko die-cast lijevanje, lijevani dijelovi od cinka i željeza

Uvod u proces

Naziv zanatla |

Usluge dijelova za litu |

Materijal od plijesni |

Aluminijum, SKD61, 45#, P20, H13, 718, 1.2344, 1.2738 i drugi |

Materijal |

Aluminijum:ADC12,ADC10,A360,A356,A380,A413,B390,EN47100,EN44100 ili prilagođeno. Cink: ZA3#, ZA5#, ZA8# ili prilagođen. Magnezij: AZ91D, AM60B ili prilagođen. |

Obrada površine |

Obrada u zavodu, prašno lijevanje, ciljanje, čišćenje šetavom itd. |

Format crteža |

IGES, STEP, AutoCAD, Solidworks, STL, PTC Creo, DWG, PDF, itd.. |

Duboka obrada |

CNC / Šarenje / Bodanje / Provjera / Naravljivanje / Bureњe / Frobnjenje |

Primjena |

nogarstvo, industrijski pripadci i građevinarstvo i dekoriranje itd. |

Vrlo ste dobrodošli da nas posjetite među mnogim dobavljačima

Imamo vrlo strogi proces kontrole kvalitete

Q1: Što je točan proizvodni proces? |

Dizajniranje štampanja → Proizvodnja štampanja → Topljenje i legovanje → KC → Štampanje → Uklanjanje bridova → KC → Tretman površine → KC → Pakiranje → KC → Otpremanje → Posluživanje nakon prodaje. |

Q2: Koliko brzo ću dobiti uzorke? |

Ovisi o vašem specifičnom projektu, obično traje od 10 do 20 dana. |

Q4: Možete li izraditi mehaničke dijelove na temelju naših uzoraka? |

Da, možemo izvesti mjerenje na temelju vaših uzoraka kako bismo izradili crteže za izradu mehaničkih dijelova. |

Q5: Je li moguće saznati kako su moji proizvodi napredovali bez posjeta vašoj firmi? |

A5: Ponuditi ćemo detaljan plan proizvodnje i slati tjedne izvješća s digitalnim slikama i videozapisima koji prikazuju napredak u obradi. |

Pregled proizvoda

Rješenja za precizno metalno lijevanje

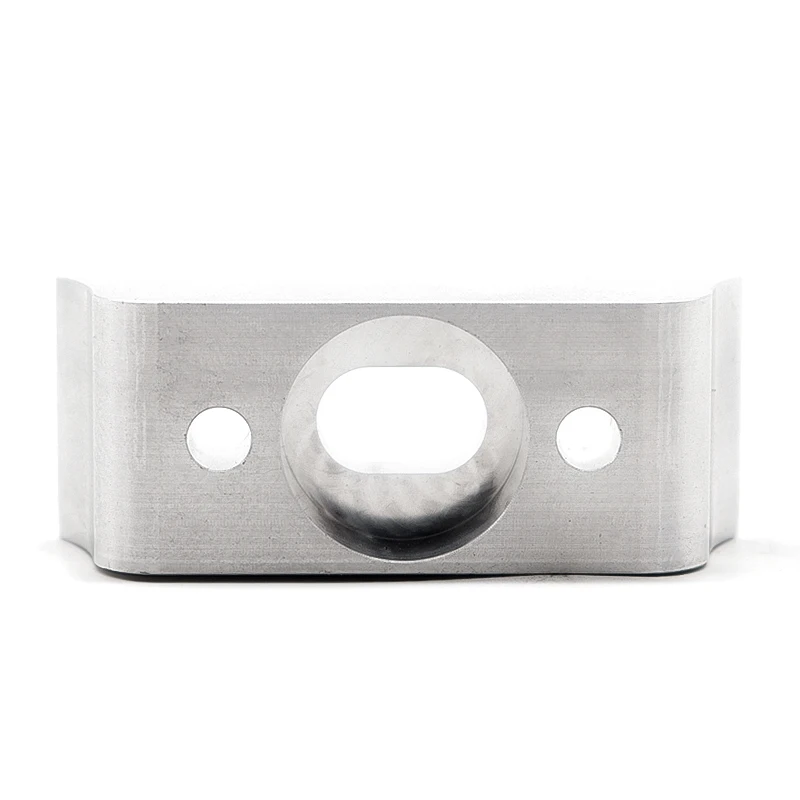

Shenzhen Huarui Century Technology Co., Ltd. specijalizirana je za visokokvalitetne usluge metalnog lijevanja i nudi pojedinačno adc12, a380, 6063 aluminijsko tlačno lijevanje, slitine cinka te komponente od lijevanog željeza. Naš asortiman uključuje remenice, zamajce i složene industrijske komponente dizajnirane za točnu mehaničku funkcionalnost. Svaki dio izrađen je prema klijentovim 3D crtežima, osiguravajući točno poštivanje dimenzionalnih i funkcionalnih specifikacija.

Napredne performanse i mogućnosti materijala

Naše mogućnosti u području alatnog lijevanja obuhvaćaju širok spektar materijala uključujući legure aluminija, legure cinka i lijevano željezo, pružajući izvrsnu mehaničku čvrstoću i strukturnu pouzdanost. Površinske obrade poput poliranja, prevlačenja, anodizacije, piaskanja i e-pokrivanja mogu se primijeniti radi poboljšanja otpornosti na habanje, zaštite od korozije te estetskog izgleda. Kombinacija lijevanja pod visokim tlakom i stroge kontrole kvalitete osigurava gusto, precizno i bezdefektno komponente prikladne za industrijske primjene visokih performansi.

Industrijske primjene

Ovi precizni lijevani dijelovi široko se koriste u automobilskim sklopovima, proizvodnji strojeva, građevinskoj opremi, hidrauličnim sustavima i opremi za brodove. Posebno su pogodni za primjene koje zahtijevaju visoku dimenzijsku točnost, dosljedne mehaničke performanse i izvrsnu kvalitetu površine. Naša proizvodna sposobnost obuhvaća male lagane dijelove od nekoliko grama do velikih dijelova koji teže nekoliko desetaka kilograma, zadovoljavajući tako i male i velike industrijske potrebe.

Prednosti proizvoda

Visoka učinkovitost i automatizirana proizvodnja

Lijevne linije Huarui opremljene su automatiziranim sustavima koji omogućuju visokobrzinsku i visokokapacitivnu proizvodnju uz očuvanje dosljednog kvaliteta. Automatizacija svodi na minimum ljudske pogreške, smanjuje ovisnost o radnoj snazi i osigurava jednoličnost između serija. To omogućuje klijentima pouzdanu skalabilnost, osobito za industrijske projekte koji zahtijevaju velike količine identičnih komponenti.

Složena geometrija i lijevanje tankih stijenki

Naša postrojenja mogu proizvoditi komponente s tankim stijenkama izuzetne preciznosti — zidove od cink-legure debljine čak 0,5 mm i zidove od aluminij-legure do 1,2 mm. Složene značajke poput integriranih rebri, navoja, žljebova i ugrađenih uložaka mogu se odliti u jednom procesu. Ova sposobnost smanjuje potrebu za sekundarnim obradama, optimizira uporabu materijala i omogućuje ostvarivanje složenih dizajna bez gubitka strukturne čvrstoće.

Izuzetna točnost dimenzija i kvaliteta površine

Naši kalupni odlivci pokazuju vrlo uske tolerancije i izvrsan kvalitet površine, s hrapavostima do Ra 1,6 μm ili bolje. Kontrolirana visokotlačna injekcija i brzo otvrdnjavanje metala rezultiraju gusto mikrostrukturom, minimalnim skupljanjem i izvrsnim mehaničkim svojstvima. Ta preciznost osigurava besprijekoran ugradnju u sklopove i smanjuje potrebu za naknadnim prilagodbama poslije proizvodnje, zbog čega su idealni za uporabu u visokoučinkovitim strojevima i automobilskim primjenama.

Proces personalizacije

Konzultacije i pregled dizajna

Proces prilagodbe započinje detaljnim savjetovanjem kako bi se razumjeli zahtjevi klijenta, funkcionalne specifikacije i preferencije materijala. Naš inženjerski tim procjenjuje izvedivost dizajna te preporučuje optimalne materijale i postupke lijevanja radi najboljih performansi i ekonomičnosti.

Dizajn kalupa i odobrenje

Prilagođeni kalupi dizajniraju se pomoću naprednog CAD/CAM softvera, osiguravajući točnu reprodukciju tehničkih crteža klijenta. Provode se testovi kalupa kako bi se potvrdila dimenzijska točnost, kvaliteta površine i integritet elemenata. Ukoliko je potrebno, vrše se dorade kako bi se osigurala optimalna funkcionalnost u serijskoj proizvodnji.

Izrada prototipova i povratne informacije

Proizvodi se mala serija prototipova za evaluaciju klijenta. To omogućuje provjeru dosjeda, mehaničkih svojstava i kvalitete površine prije pokretanja punomjerne proizvodnje. Povratne informacije iz ove faze osiguravaju da konačni proizvod zadovoljava i funkcionalne i estetske očekivanje.

Planiranje proizvodnje i osiguranje kvalitete

Nakon što se odobre prototipovi, konačno se planira proizvodnja. Svaki dio prolazi stroge inspekcije kvalitete, uključujući rendgensko snimanje, analizu kemijskog sastava, provjere dimenzija i CMM inspekciju. Ovaj sustavan pristup osigurava dosljednu proizvodnju, smanjuje greške i jamči sukladnost sa standardima ISO9001.

SPECIFIKACIJE PROIZVODA

| Specifikacija | Detalji |

|---|---|

| Mjesto podrijetla | Guangdong, Kina |

| Naziv marke | Huarui |

| Broj modela | HR |

| Naziv proizvoda | Dio izrađen pod pritiskom, pijesno ljevanje, točak ljevanja |

| Proces | Ljevanje, uklanjanje oštrih bridova, bušenje, navijanje |

| Certifikacija | ISO9001 |

| Usluge | OEM prilagođen |

| Veličina | Korisnikov 3D crtež |

| Obrada površine | Prema zahtjevima kupca |

| S obzirom na to | Prema zahtjevu korisnika na crtežu |

| Standard | Specifikacija klijenta |

| Boja | Prilagođena boja |

| Kontrola kvalitete | 100% stroga inspekcija |

| MATERIJALI | Aluminij, cink, sivi lijev |

| Završni oblik površine | Ra 1.6–3.2 |

| Maksimalna veličina | ≤1200mm x 800mm x 400mm |

| Opseg težine | 0,1 kg – 120 kg |

| Metode inspekcije | Spektralna analiza, magnetski prah, rendgenski snimak, CMM |

Kontaktirajte nas

Kupci koji traže precizne komponente od aluminijevih legura ADC12, A380, 6063 ili cinkovih legura izrađene postupkom pod tlakom mogu detaljno planirati projekte uz podršku našeg inženjerskog tima. Naša sposobnost izrade složenih značajki, tankostijenih dijelova i ugradnje uložaka osigurava kompatibilnost s zahtjevnim primjenama. Kupci koji procjenjuju industrijske komponente za primjenu u automobilskoj industriji, strojogradnji ili građevinarstvu mogu imati koristi od preispitivanja mogućnosti materijala, debljine stijenki i obrada površine prije pokretanja razgovora o projektu.

Česta pitanja

P1: Koji materijali su dostupni za izradu prilagođenih odljevaka pod tlakom?

O1: Možemo proizvoditi komponente od aluminijevih legura ADC12, A380, 6063, cinkovih legura i sivog lijeva, ovisno o mehaničkim i funkcionalnim zahtjevima.

P2: Možete li izraditi složene tankostijene dijelove?

A2: Da, tanke stijenke komponenti mogu se izraditi debljine do 0,5 mm za legure cinka i 1,2 mm za legure aluminija, s integriranim značajkama poput navoja, rebri i žljebova.

P3: Koje vrste površinskih obrada se nude?

A3: Mogućnosti uključuju poliranje, prevlačenje, nanošenje pijeska, anodizaciju, e-pokrivanje i pojedinačne završne obrade prema specifikacijama klijenta.

P4: Kako se osigurava kontrola kvalitete?

A4: Svaki dio prolazi kemijsku analizu, rendgensku inspekciju, ispitivanje magnetskim prahom, provjeru dimenzija pomoću CMM-a te mjerenje kvalitete površine kako bi se osiguralo sukladnost sa ISO standardima.

P5: Koliko traje tipično vrijeme proizvodnje?

A5: Vrijeme isporuke varira ovisno o složenosti i količini, uključujući izradu kalupa, odobrenje prototipa i serijsku proizvodnju, a obično se kreće od dana do tjedana.