Süreç Girişi

Eser adı |

Döküm parçaları hizmeti |

Kalıp malzemesi |

Alüminyum,SKD61,45#, P20, H13, 718, 1.2344, 1.2738 ve benzerleri |

Malzeme |

Alüminyum:ADC12,ADC10,A360,A356,A380,A413,B390,EN47100,EN44100 veya özel tasarım. Cinko: ZA3#, ZA5#, ZA8# veya özel tasarım. Magnesium: AZ91D, AM60B veya özel tasarım. |

Yüzey İşlemi |

Fabrika bitimi, Toz kaplama, Parlatma, Fırçalama vb. |

Çizim formatı |

IGES, STEP, AutoCAD, Solidworks, STL, PTC Creo, DWG, PDF, vb.. |

Derin İşleme |

CNC / Kesim / Delme / Kontrol / Şeritliye / Çiviyeme / Freze |

Uygulama |

mobilya, sanayi montajı ve inşaat ve dekorasyon vb. |

Tedarikçiler arasında bizi ziyaret etmekten büyük memnuniyet duyacaksınız

Çok sıkı kalite kontrol süreçlere sahibiz

S1: Belirli üretim süreci nedir? |

Kalıp tasarımı→Kalıp yapımı→Erime ve aleyleştirme→Kalite kontrolü→Kalıp dökümü→Kanatları kaldırma→Kalite kontrolü→Yüzey tedavisi→Kalite kontrolü→Ambalajlama→Kalite kontrolü→Nakliye→Satış sonrası hizmet. |

S2: Örnekleri ne kadar sürede alabilirim? |

Projenize bağlı olarak, genellikle 10 ila 20 gün sürer. |

S4:Örneklerimize dayalı olarak makine parçaları yapabilir misiniz? |

Evet, örneklerinize göre ölçümler yapabiliriz ve makine parçaları yapımında çizimler oluşturmak için kullanabiliriz. |

Q5: Şirketinizi ziyaret etmeden ürünlerimin nasıl ilerlediğini öğrenmek mümkün müdür? |

A5: Size detaylı bir üretim programı sunacağız ve makineleme ilerlemesini gösteren dijital fotoğraflar ve videolar ile haftalık raporlar göndereceğiz. |

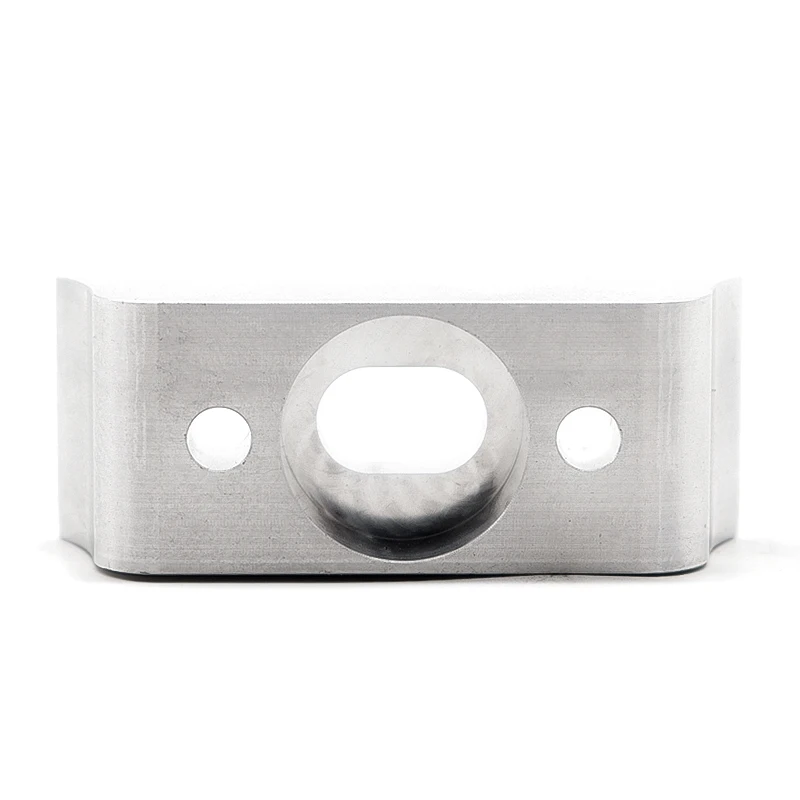

Ürün Genel Bakış

Hazır Metal Yayıma Çözümleri

Shenzhen Huarui Century Technology Co., Ltd. yüksek kaliteli metal döküm hizmetlerinde uzmanlaşmıştır ve özel ADC12, A380, 6063 alüminyum kalıp döküm, çinko alaşımları ve dökme demir bileşenleri sunar. Ürün yelpazemiz, hassas mekanik performans için tasarlanmış kasnaklar, volanlar ve karmaşık endüstriyel bileşenleri içerir. Her parça, müşterinin 3D çizimlerine göre üretilerek boyutsal ve işlevsel özelliklere tam olarak uygunluk sağlar.

Gelişmiş Performans ve Malzeme Kabiliyetleri

Kalıp döküm imkanlarımız alüminyum alaşımları, çinko alaşımları ve dökme demir gibi geniş bir malzeme yelpazesini kapsar ve üstün mekanik dayanım ile yapısal güvenilirlik sunar. Aşınma direncini, korozyon korumasını ve estetik görünümü artırmak için parlatma, kaplama, anodizasyon, kumlama ve e-kaplaması gibi yüzey işlemlerinin uygulanması mümkündür. Yüksek basınçlı kalıp dökümün bir araya getirilmesi ve sıkı kalite kontrol, yüksek performanslı endüstriyel uygulamalara uygun, yoğun, hassas ve kusursuz bileşenlerin üretimini sağlar.

Endüstriyel Uygulamalar

Bu hassas döküm bileşenler, otomotiv montajlarında, makine imalatında, inşaat ekipmanlarında, hidrolik sistemlerde ve denizcilik donanımlarında yaygın olarak kullanılır. Özellikle yüksek boyutsal doğruluk, tutarlı mekanik performans ve üstün yüzey kalitesi gerektiren uygulamalar için uygundur. Üretim kapasitemiz birkaç gram ağırlığındaki küçük hafif bileşenlerden birkaç on kilogram ağırlığındaki büyük parçalara kadar uzanır ve küçük ve büyük ölçekli endüstriyel ihtiyaçlara cevap verir.

Ürün Avantajları

Yüksek Verimlilik ve Otomatik Üretim

Huarui'nin kalıp döküm hatları, yüksek hızda ve yüksek hacimli üretim yaparken tutarlı kaliteyi koruyan otomatik sistemlerle donatılmıştır. Otomasyon, insan kaynaklı hataları en aza indirger, işgücü bağımlılığını azaltır ve partiler arasında birimlilik sağlar. Bu, aynı bileşenlerden büyük miktarlarda gerektiren endüstriyel projelerde müşterilere güvenilir ölçeklenebilirlik sağlar.

Karmaşık Geometri ve İnce Cidarlı Döküm

Tesisimiz, 0,5 mm kalınlığa kadar ince duvarlı çinko alaşımları ve 1,2 mm kalınlığa kadar ince duvarlı alüminyum alaşımlar üretme konusunda dikkat çekici bir hassasiyete sahiptir. Entegre ребрлар, dişler, oluklar ve gömülü eklemeler gibi karmaşık özellikler tek bir işlemde dökülebilir. Bu yetenek, ikincil işleme ihtiyacını azaltır, malzeme kullanımını optimize eder ve yapısal bütünlükten ödün vermeden karmaşık tasarımların gerçekleştirilmesine olanak tanır.

Olağanüstü Boyutsal Hassasiyet ve Yüzey Pürüzsüzlüğü

Kalıp döküm parçalarımız, Ra 1,6 μm veya daha düşük yüzey pürüzlülüğüne sahip sıkı toleranslar ve üstün yüzey kalitesi sunar. Kontrollü yüksek basınçlı enjeksiyon ve hızlı metal katılaşması, yoğun mikroyapılar, minimum büzülme ve üstün mekanik özellikler sağlar. Bu hassasiyet, montajlarda sorunsuz entegrasyonu sağlar ve üretim sonrası ayarlamaları azaltır; bu da parçaları yüksek performanslı makineler ve otomotiv uygulamaları için ideal hale getirir.

Özelleştirme Süreci

Danışmanlık ve Tasarım İncelemesi

Özelleştirme süreci, müşteri özelliklerini, işlevsel gereksinimleri ve malzeme tercihlerini anlamak için ayrıntılı bir danışmanlıkla başlar. Mühendislik ekibimiz tasarımın uygulanabilirliğini değerlendirir ve performans ile maliyet verimliliği için en uygun döküm malzemelerini ve süreçlerini önerir.

Kalıp Tasarımı ve Onayı

Müşteri çizimlerinin doğru bir şekilde kopyalanmasını sağlamak için gelişmiş CAD/CAM yazılımları kullanılarak özel kalıplar tasarlanır. Boyutsal doğruluk, yüzey kalitesi ve özellik bütünlüğü doğrulamak için kalıp denemeleri yapılır. Seri üretimde optimal performansı garanti etmek için gerekli ayarlamalar yapılır.

Prototip Döküm ve Geri Bildirim

Müşteri değerlendirmesi için küçük bir prototip partisi üretilir. Bu, seri üretime geçmeden önce uygunluk, mekanik özellikler ve yüzey kalitesinin doğrulanmasına olanak tanır. Bu aşamadan gelen geri bildirim, nihai ürünün hem işlevsel hem de estetik beklentileri karşılamasını sağlar.

Üretim Programlaması ve Kalite Güvencesi

Prototipler onaylandıktan sonra üretim programı nihai hale getirilir. Her parça, X-ışını, kimyasal bileşim analizi, boyutsal kontroller ve CMM muayenesi dahil olmak üzere katı kalite denetimlerinden geçer. Bu sistematik yaklaşım, tutarlı üretimi sağlar, kusurları azaltır ve ISO9001 standartlarına uygunluğun garanti altına alınmasını sağlar.

Ürün Özellikleri

| Speksiyasyon | Detaylar |

|---|---|

| Üretim Yeri | Guangdong, Çin |

| Marka Adı | Huarui |

| Model Numarası | HR |

| Ürün Adı | Kalıp Döküm Parça, Kum Döküm, Enjeksiyon Döküm |

| Süreç | Döküm, Çapak Alma, Delme, Diş Açma |

| Sertifika | ISO9001 |

| Hizmet | Özel OEM |

| Boyut | Müşterinin 3D Çizimi |

| Yüzey İşlemi | Müşteri Gereksinimlerine Göre |

| Tolerans | Müşteri Çizim Talebine Göre |

| Standart | Müşteri Belirtimi |

| Renk | Özelleştirilmiş Renk |

| Kalite Kontrolü | %%100 Katı Muayene |

| Malzemeler | Alüminyum, Çinko, Dökme Demir |

| Yüzey bitimi | Ra 1,6–3,2 |

| Maksimum boyut | ≤1200mm x 800mm x 400mm |

| Ağırlık aralığı | 0,1 kg–120 kg |

| İnceleme yöntemleri | Spektrum Analizi, Manyetik Toz, X-Işını, CMM |

Bize Ulaşın

Yüksek hassasiyetli ADC12, A380, 6063 alüminyum veya çinko alaşımlı kalıp döküm parçalar arayan müşteriler, mühendislik ekibimizle ayrıntılı proje planlamasını inceleyebilir. Karmaşık geometriler, ince cidarlı parçalar ve gömülü eklemeler üretme becerimiz, zorlu uygulamalara uyumluluğu garanti eder. Otomotiv, makinerya veya inşaat uygulamaları için endüstriyel bileşenler değerlendiren alıcılar, bir proje görüşmesine başlamadan önce malzeme seçeneklerini, cidar kalınlığı kapasitelerini ve yüzey işlemleri işlemlerini incelemekten fayda sağlayabilir.

SSS

S1: Özel kalıp döküm için hangi malzemeler mevcuttur?

C1: Mekanik ve fonksiyonel gereksinimlere göre ADC12, A380, 6063 alüminyum alaşımları, çinko alaşımları ve dökme demir kullanarak parçalar üretebiliriz.

S2: Karmaşık ince cidarlı parçaları işleyebilir misiniz?

A2: Evet, vida dişleri, ribler ve oluklar gibi entegre özelliklerle birlikte, çinko alaşımları için 0,5 mm ve alüminyum alaşımları için 1,2 mm kalınlığa kadar ince cidarlı bileşenler üretilebilir.

S3: Hangi tür yüzey işlemler sunulmaktadır?

A3: Seçenekler arasında parlatma, kaplama, kum püskürtme, anodize, e-kaplaması ve müşteri spesifikasyonlarına göre özel yüzey sonlandırmaları yer almaktadır.

S4: Kalite nasıl kontrol edilmektedir?

A5: Her parça, ISO standartlarına uyumun sağlanması için kimyasal analiz, X-ışını muayenesi, manyetik toz testi, CMM kullanarak boyutsal doğrulama ve yüzey pürüzlülüğü ölçümünden geçer.

S5: Üretim için tipik teslim süresi nedir?

A5: Kalıp üretimi, prototip onayı ve seri üretim dahil olmak üzere karmaşıklık ve miktar bazında değişen teslim süreleri genellikle günler ile haftalar arasında değişir.