Folyamat bevezetése

Művészeti név |

Ütéses rész szolgáltatás |

Öntőanyag |

Alumínium, SKD61, 45#, P20, H13, 718, 1.2344, 1.2738 stb. |

Anyag |

Aliumínium: ADC12, ADC10, A360, A356, A380, A413, B390, EN47100, EN44100 vagy egyéni. Cink: ZA3#, ZA5#, ZA8# vagy egyéni. Magneszium: AZ91D, AM60B vagy egyéni. |

Felületkezelés |

Gyártermelt, porosítás, pólváz, csiszolás stb. |

Rajzformátum |

IGES, STEP, AutoCAD, Solidworks, STL, PTC Creo, DWG, PDF stb. |

Mély feldolgozás |

NC / Vágás / Összecsapás / Ellenőrzés / Részelés / Találgatás / Farézsázás |

Alkalmazás |

bútorok, ipari berendezések és építés-berendezés stb. |

Nagyon örülünk, ha látogatok el néhány szállítónk közül.

Nagyon szigorú minőség-ellenőrzési folyamatot alkalmazunk

K1: Mi az egyértelmű gyártási folyamat? |

Forma tervezése → Forma készítése → Ömlés és ligaturázás → Minőségbiztosítás → Formából való ömlesztés → sivatag eltávolítása → Minőségbiztosítás → Felszínkezelés → Minőségbiztosítás → Csomagolás → Minőségbiztosítás → Szállítás → Üzleti utánkapcsolat. |

K2: Mennyi ideig tart a minták beszerzése? |

A projektje tőke alapján, általánosságban 10-20 napig tart. |

K4: Készíthetitek munkavégzett részeket mintáink alapján? |

Igen, méreteket veszünk fel a mintákon alapulva a gépelési részek készítéséhez vonatkozó rajzok elkészítésére. |

Q5: Lehetséges-e megtudni, hogy hogyan haladnak a termékeim, anélkül, hogy fel kellene látogatnom a cégre? |

A5: Részletes termelési ütemtervet fogunk ajánlani, és heti jelentéseket küldünk digitális képekkel és videókkal, amelyek a gépelés folyamatát mutatják. |

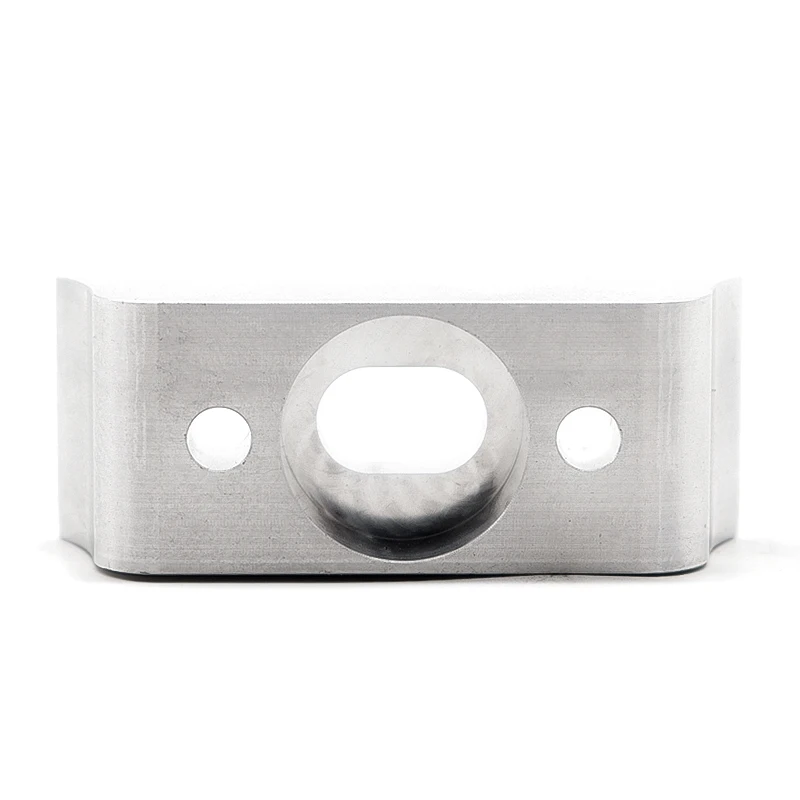

Termék áttekintése

Pontos fémöntési megoldások

A Shenzhen Huarui Century Technology Co., Ltd. kiváló minőségű fémöntési szolgáltatásokban specializálódott, testre szabott ADC12, A380, 6063 alumínium nyomásos öntés, cinkötvözetek és öntöttvas alkatrészek terén. Termékkínálatunk tartoznak csigák, lendítőkerék és bonyolult ipari alkatrészek, amelyek pontos mechanikai teljesítményre lettek tervezve. Minden alkatrész az ügyfél 3D-s rajzai alapján készül, így biztosítva a méretek és funkcionális előírások pontos betartását.

Korszerű teljesítmény és anyagtechnológiai képességek

Öntési képességeink széles anyagkört felölelnek, beleértve az alumíniumötvözeteket, cinkötvözeteket és öntöttvasat, kiváló mechanikai szilárdságot és szerkezeti megbízhatóságot nyújtva. Felületkezelések, mint például polírozás, galvanizálás, anódos oxidálás, homokfúvás és e-coating alkalmazhatók a kopásállóság, korrózióvédelem és esztétikai megjelenés javítása érdekében. A nagy nyomású öntés és a szigorú minőségellenőrzés kombinációja sűrű, pontos és hibamentes alkatrészeket eredményez, melyek kiválóan alkalmasak magas teljesítményű ipari alkalmazásokra.

Ipari alkalmazások

Ezek a precíziós öntvény alkatrészek széles körben használatosak járműgyártásban, gépgyártásban, építőipari berendezésekben, hidraulikus rendszerekben és hajózási szerelvényekben. Különösen alkalmasak olyan alkalmazásokhoz, amelyek nagy mérettűrést, állandó mechanikai teljesítményt és kiváló felületminőséget igényelnek. Gyártási kapacitásunk néhány gramm súlyú kis alkatrészeket is magában foglal, valamint több tíz kilogrammos nagy darabokat is, így mind a kis-, mind a nagy léptékű ipari igényeket kielégíti.

Termék előnyei

Magas hatásfok és automatizált gyártás

A Huarui nyomásos öntővonalai automatizált rendszerekkel vannak felszerelve, amelyek nagy sebességű, nagy mennyiségű termelést biztosítanak az álló minőség fenntartása mellett. Az automatizálás csökkenti az emberi hibák kockázatát, csökkenti a munkaerő-függőséget, és biztosítja az egységes minőséget az egyes tételen belül. Ez lehetővé teszi az ügyfelek számára a megbízható skálázhatóságot, különösen nagy mennyiségű azonos alkatrészt igénylő ipari projekteknél.

Összetett geometria és vékonyfalú öntés

Gyáregységünk rendkívül pontosan gyárthat vékonyfalú alkatrészeket — 0,5 mm-es vastagságú cinkötvözetből és 1,2 mm-es alumíniumötvözetből készült falakat. Összetett elemek, például integrált bordák, menetek, hornyok és beépített betétek egyetlen öntési folyamatban kialakíthatók. Ez a lehetőség csökkenti a másodlagos megmunkálás szükségességét, optimalizálja az anyagfelhasználást, és lehetővé teszi bonyolult tervek megvalósítását a szerkezeti integritás áldozata nélkül.

Kiváló mérettűrés és felületminőség

Öntött alkatrészjeink szigorú tűréshatárokat és kiemelkedő felületminőséget mutatnak, a felületdurvaság elérheti az Ra 1,6 μm-t vagy annál jobbat. A szabályozott nagy nyomású befecskendezés és a gyors fémkristályosodás sűrű mikroszerkezetet, minimális zsugorodást és kiváló mechanikai tulajdonságokat eredményez. Ez a pontosság biztosítja az alkatrészek zökkenőmentes beépíthetőségét, csökkenti a gyártás utáni beállításokat, így ideálissá teszi őket nagyteljesítményű gépekhez és járműipari alkalmazásokhoz.

Testreszabási folyamat

Tanácsadás és tervezési felülvizsgálat

Az egyedi gyártási folyamat részletes konzultációval kezdődik, amelynek célja az ügyfél specifikációinak, működési követelményeinek és anyagelőnyben részesítéseinek tisztázása. Mérnöki csapatunk értékeli a tervezés megvalósíthatóságát, és javasolja az optimális öntési anyagokat és eljárásokat a teljesítmény és költséghatékonyság érdekében.

Szerszámterv és jóváhagyás

A szerszámokat fejlett CAD/CAM szoftverek segítségével tervezzük meg, így biztosítva az ügyfél rajzainak pontos másolását. A szerszámpróbákat a méretpontosság, a felületminőség és a funkcionális elemek integritásának ellenőrzésére végzik. Szükség esetén korrekciókat hajtanak végre, hogy garantálják az optimális teljesítményt a tömeggyártás során.

Prototípusgyártás és visszajelzés

Kis sorozatban prototípusok készülnek az ügyfél értékelése céljából. Ez lehetővé teszi a pontos illeszkedés, mechanikai tulajdonságok és felületi minőség ellenőrzését a teljes körű gyártás megkezdése előtt. Az ebből a szakaszból származó visszajelzések biztosítják, hogy a végső termék mind műszaki, mind esztétikai elvárásoknak megfeleljen.

Gyártástervezés és minőségbiztosítás

Miután az első minták jóváhagyásra kerülnek, a gyártási ütemterv véglegesítésre kerül. Minden alkatrész szigorú minőségellenőrzésen esik át, beleértve az röntgenvizsgálatot, kémiai összetétel-elemzést, méretek ellenőrzését és CMM-vizsgálatot. Ez a szisztematikus megközelítés biztosítja az egységes kimenetet, csökkenti a hibákat, és garantálja az ISO9001 szabványnak való megfelelést.

Termékspecifikációk

| Specifikáció | Részletek |

|---|---|

| Eredet helye | Guangdong, Kína |

| Vásárlómarka | Huarui |

| Modell szám | HR |

| Termék neve | Nyomásos öntvény alkatrész, homoköntés, precíziós öntés |

| A folyamat | Öntés, csavarodáseltávolítás, fúrás, menetkészítés |

| Igazolás | ISO9001 |

| Szolgáltatás | Egyéni OEM |

| Méret | Az ügyfél 3D-s rajza |

| Felületkezelés | Az ügyfél igényei szerint |

| Tűrés | Az ügyfél rajzkérése szerint |

| Szabvány | Ügyfél specifikáció |

| Szín | Egyéni szín |

| Minőségbiztosítás | 100% szigorú ellenőrzés |

| Anyagok | Alumínium, cink, öntöttvas |

| Felszín befejezése | Ra 1,6–3,2 |

| Maximális méret | ≤1200 mm x 800 mm x 400 mm |

| Súlytartomány | 0,1 kg–120 kg |

| Ellenőrzési módszerek | Szektrumanalízis, mágneses por, röntgen, CMM |

Lépjen kapcsolatba velünk

Olyan vásárlók, akik nagy pontosságú ADC12, A380, 6063 alumíniumötvözetből vagy cinkötvözetből készült alkatrészeket keresnek, részletes projekttervezést végezhetnek mérnöki csapatunkkal. Összetett geometriák, vékonyfalú alkatrészek és beágyazott elemek gyártására való képességünk biztosítja az alkalmazások magas igényeinek való megfelelést. Az ipari alkatrészeket értékelő vásárlók – autóipar, gépgyártás vagy építőipar terén – haszonnal forgathatják felül az anyagválasztékot, a falvastagság-értékeket és a felületkezelési lehetőségeket, mielőtt projektbeszélgetést kezdenének.

GYIK

K1: Milyen anyagok érhetők el egyedi öntvénygyártáshoz?

V1: Alkatrészeket gyárthatunk ADC12, A380, 6063 alumíniumötvözetekből, cinkötvözetekből és öntöttvasból, a mechanikai és funkcionális követelményeknek megfelelően kiválasztva.

K2: Képesek vagytok összetett, vékonyfalú alkatrészek gyártására?

A2: Igen, vékonyfalú alkatrészek gyárthatók 0,5 mm-es vastagságig cinkötvözetekből és 1,2 mm-es vastagságig alumíniumötvözetekből, beépített elemekkel, mint például menetek, bordák és hornyok.

K3: Milyen felületkezelési típusok állnak rendelkezésre?

A3: Lehetőségek közé tartozik a polírozás, galvanizálás, homokfúvás, anodizálás, e-bevonás, valamint egyedi felületképzés az ügyfél specifikációi szerint.

K4: Hogyan történik a minőségellenőrzés?

A4: Minden alkatrész kémiai analízisen, röntgenvizsgálaton, mágneses porvizsgálaton, méretpontosság-ellenőrzésen CMM segítségével, valamint felületminőség-méréseken megy keresztül az ISO-szabványoknak való megfelelés biztosítása érdekében.

K5: Mennyi az átlagos gyártási átfutási idő?

A5: Az átfutási idő az összetettségtől és a mennyiségtől függően változik, ideértve az űrforma készítését, a prototípus jóváhagyását és a tömeggyártást, amely általában napoktól hetekig terjed.